Planowanie a harmonogramowanie produkcji – na czym polega różnica?

Czas czytania: 13 min

W ostatnich latach coraz mocniej rysuje się potrzeba wysokiej informatyzacji firm produkcyjnych, kamieniem milowym każdej firmy w tym aspekcie jest wdrożenie systemu klasy ERP – o tym co powinieneś wiedzieć przed wdrożeniem ERP pisaliśmy w artykule: Planowanie produkcji – czym jest i dlaczego jest takie ważne?

System ERP dzięki swojej kompleksowości jest nieocenionym wsparciem codziennego funkcjonowania każdej firmy. Kolejnym systemem, który w pewnym momencie staje się kluczowy w funkcjonowaniu firmy produkcyjnej jest system klasy APS (ang. Advanced Planning and Scheduling) służący do harmonogramowania zleceń produkcyjnych. Potrzeba implementacji takiego systemu może wynikać z różnych powodów, np.:

- szybkiego rozwoju firmy,

- chęci podniesienia wydajności produkcji, wykorzystując obecne zasoby produkcyjne,

- dywersyfikacji oferowanej gamy produktów, wymuszonej wymaganiami rynku,

- wdrażanie systemu Lean Manufacturing w przedsiębiorstwie,

- potrzeby zwiększenia płynności finansowej firmy przez redukcję stanów magazynowych,

- coraz częściej występującemu zjawisku skracania cyklu życia produktu.

Powody te wymagają zaplanowania z dużą dokładnością coraz większej ilości zadań do wykonania. Regularne powiększanie zespołu planowania może wydawać się prawidłowym zachowaniem, ale bezpośrednio negatywnie odbija się to na kosztach pracy. Również czas reakcji zespołu na nagłe, nieprzewidziane zdarzenia czy zapytania klienta zaczyna drastycznie się wydłużać, a podejmowane decyzje zaczynają być opierane na doświadczeniu oraz przeczuciu planistów zamiast na twardych danych i kalkulacjach.

Dlatego właśnie systemy klasy APS stają się kluczowym narzędziem do efektywnego przygotowywania szczegółowych harmonogramów, mogącym szybko je przeliczyć i ułożyć, odpowiadając na pytanie „co jeśli?”. Najważniejsza jednak jest możliwość przygotowania wykonalnych harmonogramów produkcji popartych twardymi danymi.

Przeczytaj także: Zrozumienie ograniczeń systemów ERP

Jaka jest różnica między harmonogramowaniem a planowaniem produkcji?

Bardzo częstym zjawiskiem obserwowanym przez specjalistów od planowania i harmonogramowania produkcji jest stosowanie pojęć planowanie oraz harmonogramowanie zleceń produkcyjnych zamiennie. Niestety zamienne ich wykorzystanie jest niewłaściwe. Zasadniczą cechą odróżniającą jest poziom szczegółowości, którym operujemy przygotowując plany lub harmonogramy produkcyjne. Zagłębiając się w temat szybko zorientujemy się, że literatura w tym temacie jest uboga, skąd również może wynikać nieprawidłowe zastosowanie obu pojęć.

Aby przejrzyście wyjaśnić różnice między planowaniem a harmonogramowaniem wykorzystam dwa programy do planowania oraz harmonogramowania marki Siemens, czyli Siemens Opcenter Planning oraz Siemens Opcenter Scheduling.

Dowiedz się więcej o szkoleniu z planowania produkcji w motoryzacji

Rola i zastosowanie oprogramowania Siemens w efektywnym planowaniu i harmonogramowaniu produkcji

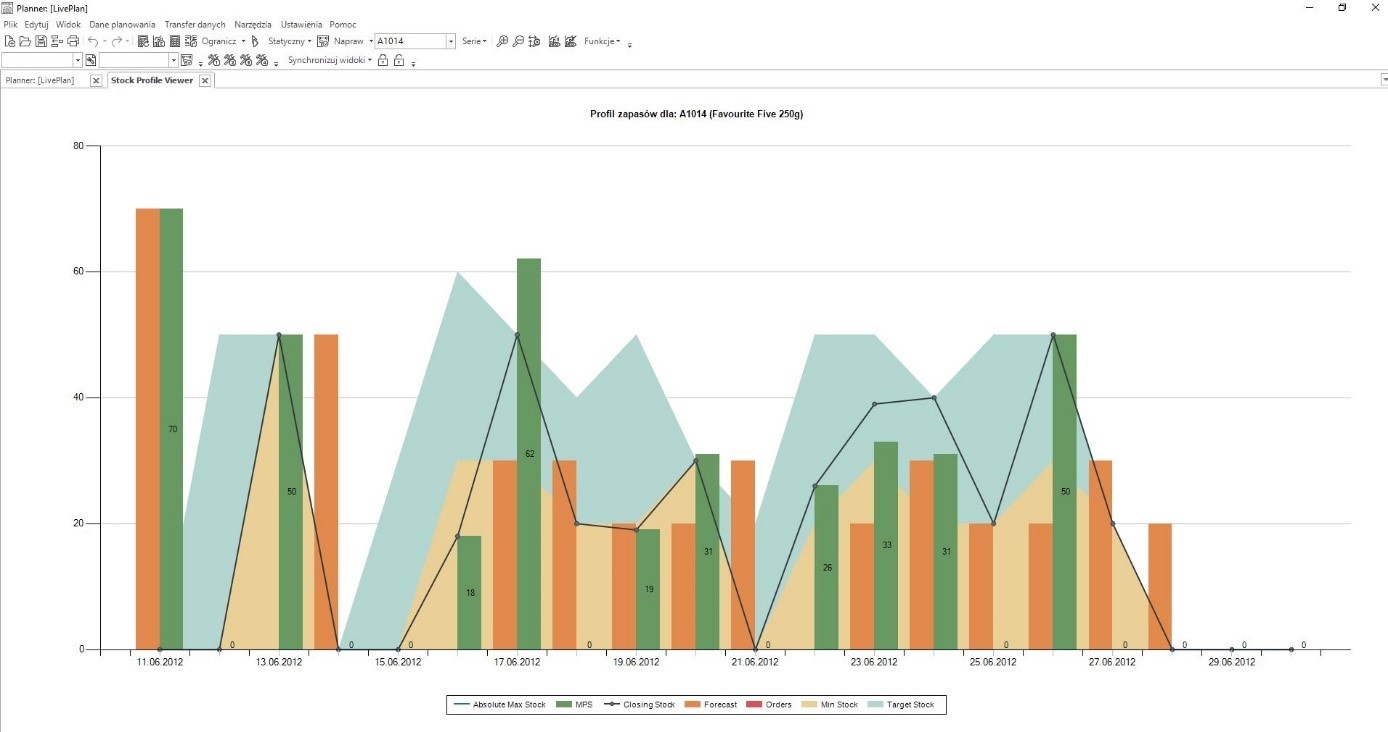

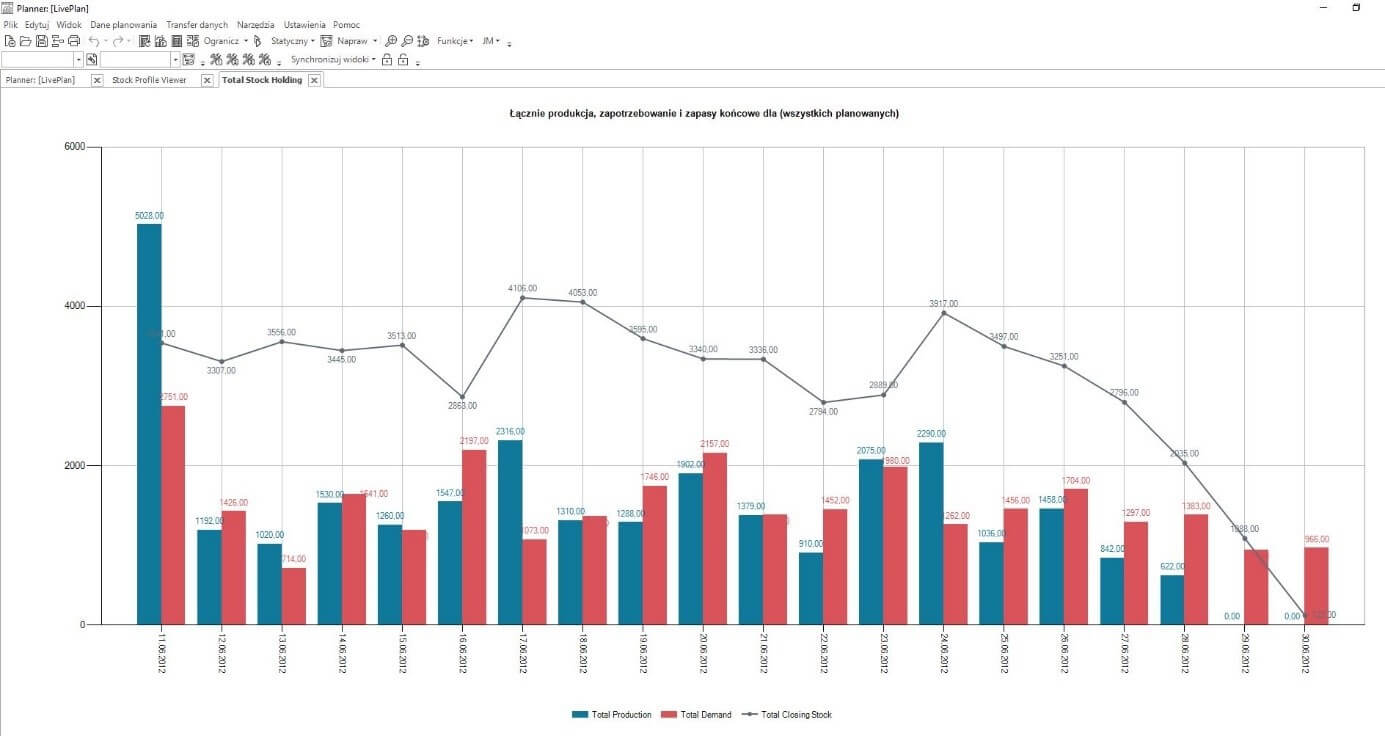

Siemens Opcenter Planning jest narzędziem do zgrubnego, ilościowego planowania produkcji w długim horyzoncie czasowym, pozwalającego stworzyć główny harmonogram produkcji czyli tzw. Master Production Schedule (MPS). Dzięki niemu zbilansujemy dostępne moce produkcyjne uwzględniające wielkość parku maszynowego, mogącego wykonać określone zadania czy ilość dostępnych dni pracujących w danym tygodniu, czy miesiącu, z rzeczywistymi zamówieniami klientów, długoterminowymi prognozami sprzedaży oferowanych produktów, a także dostępnymi stanami magazynowymi.

Daje to możliwość przygotowania projekcji przewidywanych: stanów magazynowych, wykorzystania maszyny bądź całego parku maszynowego w czasie. To z kolei pozwala w porę zareagować podjęciem decyzji o inwestycjach lub przygotowaniach do okresu zwiększonego zapotrzebowania klientów na nasze produkty. Nie określamy tutaj jednak takich szczegółów jak konkretne numery zleceń produkcyjnych i czasów rozpoczęcia oraz zakończenia każdego jednego zlecenia produkcyjnego.

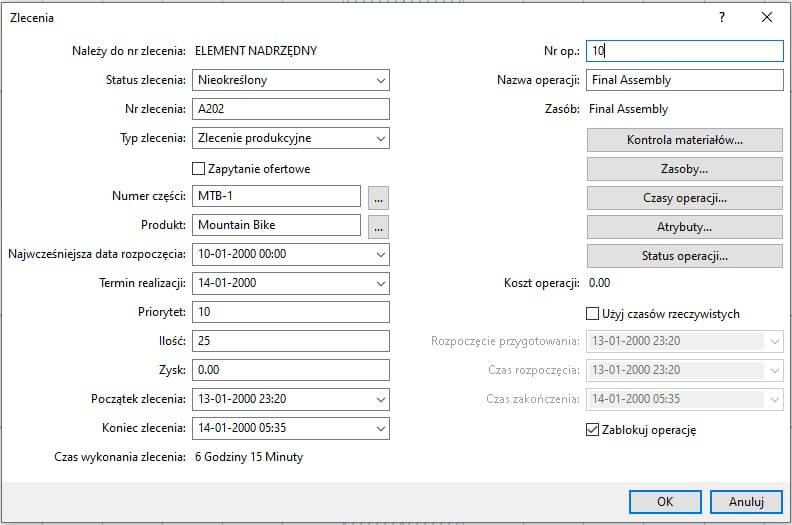

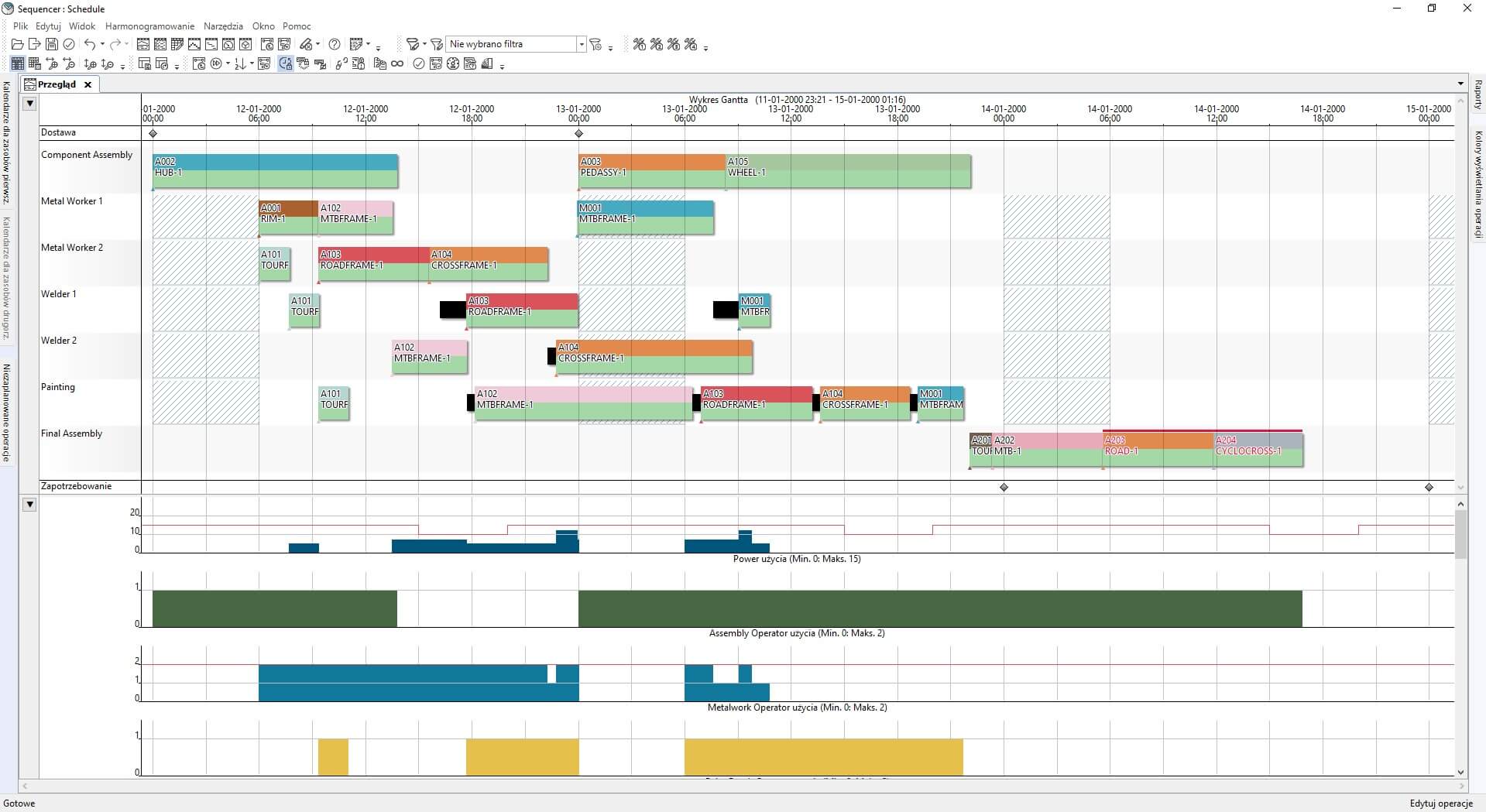

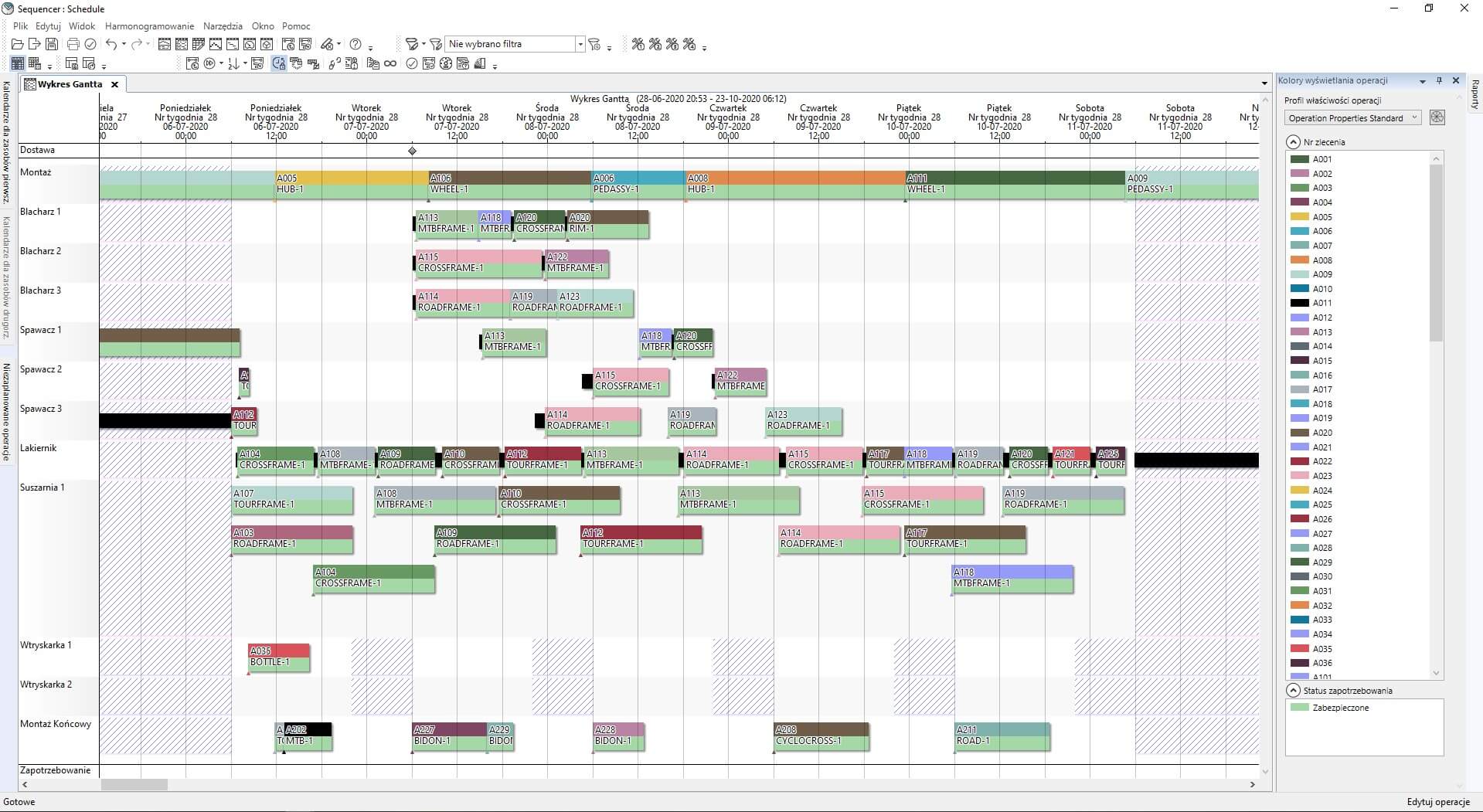

Siemens Opcenter Scheduling jest narzędziem do zaawansowanego harmonogramowania produkcji, które może bazować między innymi na rzeczywistych zamówieniach klientów, jak również na przygotowanych przez handlowców prognozach sprzedaży przeliczonych na konkretne, przeznaczone do realizacji, zlecenia produkcyjne. W odróżnieniu do planowania w Siemens Opcenter Planning, w przygotowaniu harmonogramów uwzględniamy szereg szczegółowych informacji między innymi takich jak:

• jaki detal produkujemy?

• jaka jest ilość sztuk do wykonania?

• jaki jest czas rozpoczęcia i zakończenia zlecenia produkcyjnego?

• jaki jest wymagany termin realizacji zlecenia produkcyjnego?

• jakie i na jakich maszynach czynności (operacje) muszą być wykonane w ramach zlecenia produkcyjnego?

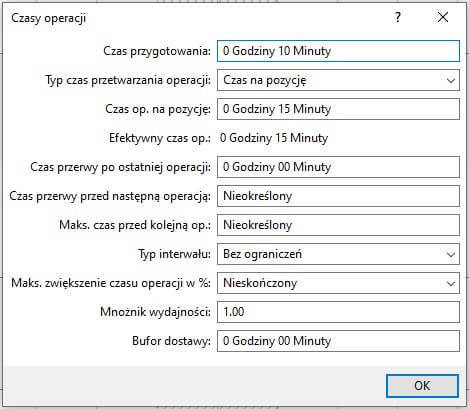

• jaki jest czas przygotowania maszyny do rozpoczęcia produkcji?

• ile czasu jest potrzebnego do wykonania jednej sztuki detalu na konkretnej maszynie?

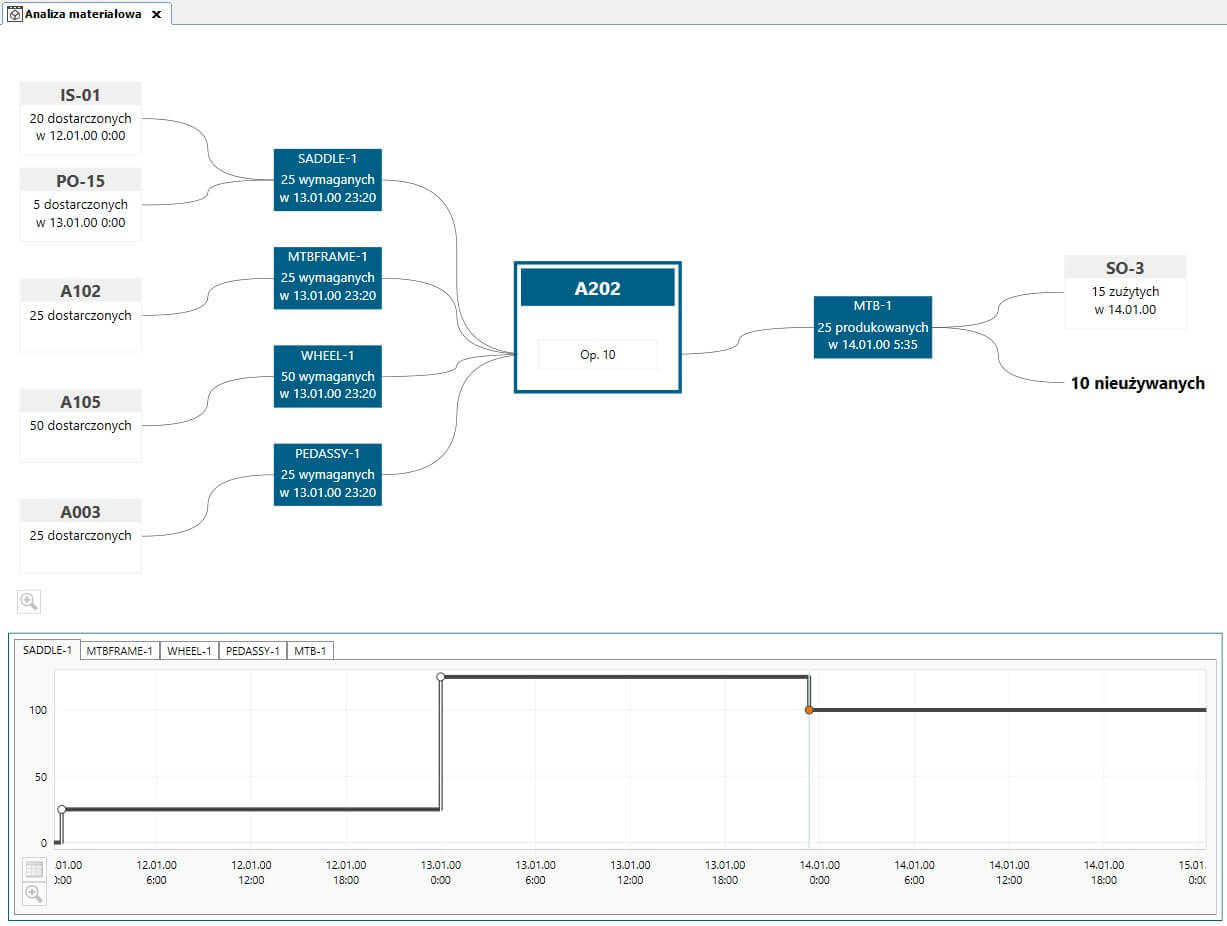

• jakie i w jakiej ilości surowce i/lub półprodukty będą nam potrzebne, aby wykonać określoną ilość detali

• Jakich narzędzi lub umiejętności pracowników potrzebujemy do podjęcia realizacji zlecenia produkcyjnego?

• Jaka jest dostępność wymaganych maszyn?

• Jakie zlecenia wyższego rzędu są zasilane przez zlecenie na półprodukt, a tym samym definiuje czas, od którego można zacząć realizować zlecenie wyższego rzędu?

Dzięki tym informacjom jesteśmy w stanie przygotować szczegółowy harmonogram z uwzględnieniem dokładnych przedziałów czasowych w jakich będą realizowane poszczególne czynności, ale również ze wskazaniem w jakiej sekwencji będą one realizowane.

Przekładając oba pojęcia na grunt życia codziennego jednym z najwcześniejszych momentów, kiedy każdy z nas spotyka się z pojęciem planu oraz harmonogramu jest nauka w szkole i… plan lekcji. Przyglądając się planom lekcji przez pryzmat wyszczególnionych różnic okazuje się, że plan lekcji wcale nie jest planem tylko harmonogramem lekcji, mówiącym precyzyjnie o tym w jakim przedziale czasowym, w jakiej klasie, jaka lekcja powinna się odbyć przy uwzględnieniu ograniczeń jakimi są kalendarze pracy nauczycieli, ale również dostępność klas dydaktycznych oraz rekwizytów naukowych, jak mapa świata czy tablica Mendelejewa. Analogicznie, planem byłaby relatywnie ogólna informacja, że w każdym tygodniu mamy cztery lekcje matematyki, trzy lekcje wychowania fizycznego i jedną lekcję geografii, ale bez szczegółowego wskazania godzin czy miejsca, gdzie by się one odbywały.

Przeczytaj także: Co sprawia, że system ERP jest konieczny i jednocześnie „staje się najgorszym koszmarem”?

Jak zdefiniować dobry harmonogram produkcji?

Jak powinien wyglądać dobry harmonogram produkcji? Przede wszystkim harmonogram szczegółowy produkcji powinien być możliwy do zrealizowania, uwzględniając różne aspekty procesu produkcyjnego i pomóc w prawidłowym zarządzaniu procesami produkcyjnymi na hali produkcyjnej. Dodatkowo powinien być zbieżny aktualnymi celami firmy produkcyjnej.

Aby było to możliwe narzędzie do tworzenia harmonogramu produkcji powinna cechować elastyczność, właściwie odpowiadając na zmieniające się cele, szczególnie krótko- i średnioterminowe. Ustandaryzowane metody harmonogramowania produkcji pozwalają na przygotowanie kilku bądź więcej wariantów harmonogramu produkcji. Następnie może być przeprowadzona analizach harmonogramów produkcji pod względem monitorowanych przez przedsiębiorstwo KPI (Key Performance Indicators), której efektem będzie wybranie tego optymalnego harmonogramu.

Cykliczne harmonogramowanie z ich użyciem nie tylko pomaga utrzymać odpowiednią jakość harmonogramów produkcji bez względu na zdarzenia losowe poprzez automatyzację procesu tworzenia harmonogramów, ale również przybliża przedsiębiorstwo do osiągnięcia zamierzonych celów.

Rodzaje harmonogramowania produkcji systemu Opcenter APS

Harmonogramowanie w przód

Harmonogramowanie do przodu to jedno z najprostszych metod harmonogramowania produkcji czyli alokowanie operacji zleceń produkcyjnych do realizacji na zasobie (maszynie czy stanowisku pracy ręcznej) możliwie najwcześniej jak tylko zasób produkcji jest wolny oraz pozwala na to dostępność materiałów oraz dostępność ograniczeń, np. narzędzia. W tej metodzie w pierwszej kolejności alokujemy na wykresie Gantta operacje najniższego poziomu i przechodzimy poprzez kolejne poziomy, aż do wyrobu gotowego. W najprostszym ujęciu moment zakończenia zadania niższego poziomu może być momentem rozpoczęcia zadania produkcyjnego poziomu wyżej.

Harmonogramowanie wsteczne

Harmonogramowanie wsteczne do druga z najprostszych metod harmonogramowania produkcji czyli alokowanie operacji zleceń produkcyjnych do realizacji na zasobie możliwie najpóźniej jak to możliwe, zachowując jednocześnie termin realizacji wymagany dla zlecenia lub zamówienia klienta. W tej metodzie w pierwszej kolejności alokujemy na wykresie Gantta operacje najwyższego poziomu i schodzimy poprzez kolejne poziomy aż do pierwszego półproduktu do zrealizowania.

Harmonogramowanie minimalizujące przezbrojenia

Harmonogramowanie minimalizujące przezbrojenia na zasobach produkcyjnych jest poziom wyżej w zaawansowaniu reguł harmonogramowania produkcji. Głównym celem jest tutaj tworzenie harmonogramów produkcji tak dobierając kolejne operacje produkcyjne do zrealizowania, aby sumaryczny czas wszystkich przezbrojeń na zasobach produkcyjnych był najkrótszy. Termin realizacji zlecenia jest tutaj również brany pod uwagę, ale jako dalszy priorytet.

Harmonogramowanie według preferowanych kolejności

Harmonogramowanie według preferowanych kolejności jest regułą zaawansowaną w której ustalamy indywidualne kryteria pożądanej sekwencji operacji produkcyjnych na wybranym zasobie lub grupie zasobów produkcyjnych, np. minimalizacją przezbrojeń na lakierowaniu, metodą harmonogramowania wstecz na montażu końcowych czy według określonej rangi dla cech produkowanych indeksów.

Harmonogramowanie równoległe

Harmonogramowanie równoległe jest symulacją harmonogramu produkcji, której celem jest równomierne wykorzystanie zasobów produkcyjnych w ramach jednego gniazda produkcyjnego, w którym to zasoby są względem siebie zamienne. Zapobiega się tutaj przeciążeniu jednych zasobów kosztem niedociążonych innych zasobów w tym również pracowników realizujących zlecenia produkcyjne.

Harmonogramowanie zadań krytycznych lub wąskich gardeł

Harmonogramowanie zadań krytycznych czy wąskich gardeł to zaawansowany rodzaj harmonogramowania produkcji, który może wymagać większej interakcji ze strony planisty poprzez wskazanie kluczowych zadań bądź zasobów produkcyjnych firmy dla których harmonogramy będą przygotowane w pierwszej kolejności, według określonych kryteriów, a dopiero w kolejnych etapach pozostałe zadania produkcyjne, które mają zapewnić półprodukty dla zadań krytycznych lub skonsumować efekty ich pracy.

Mnogość dostępnych różnych metod harmonogramowania przede wszystkim wspiera skuteczne harmonogramowanie produkcji i przygotowanie różnorodnych symulacji harmonogramu produkcji. Jednak patrząc w szerszym kontekście, wspomaga efektywne zarządzanie produkcją.

Wsparcie wprowadzania systemu Lean Manufacturing

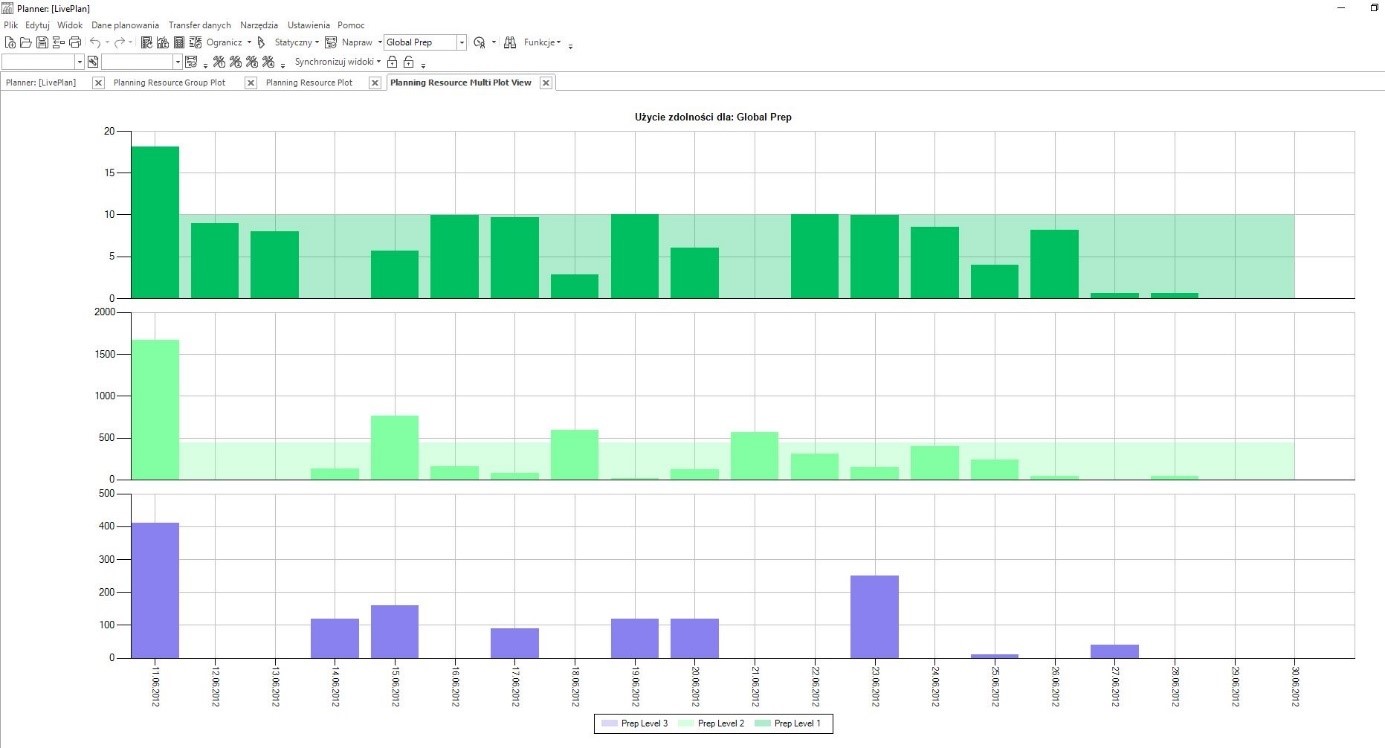

Systemy Opcenter Planning oraz Scheduling mogą aktywnie wspomagać wprowadzania w przedsiębiorstwie produkcyjnym systemu Lean Manufacturing. Poprzez planowanie zasobów produkcyjnych na poziomie głównego harmonogramu produkcji, gdzie monitorujemy zmienność popytu ze strony klientów i rozkładamy ten popyt na różne zakłady oraz rozkładamy go w czasie unikając przeciążenia produkcji.

Schodząc na poziom szczegółowego harmonogramu produkcji mamy możliwość:

- monitorować realizację procesu produkcyjnego,

- monitorować wąskie gardła i im zapobiegać,

- minimalizować marnotrawstwo związane z produkcją części bez zapotrzebowania czy za wczesną produkcją,

- wykonywać projekcje zapasów w czasie,

- ograniczać bufory produkcji poprzez ich monitorowanie,

- precyzyjniej wskazywać terminy dostaw surowców względem systemu MRP, dzięki uwzględnieniu zdolności produkcyjnych,

- lepiej zarządzać zasobami produkcyjnymi,

- przygotować szczegółowy harmonogram pracy na konkretne stanowisko,

- wspierać zarządzanie magazynem poprzez precyzyjne określeniu momentu, ilości oraz miejsca dostarczenia surowców,

- planować koszty produkcji, koszty zasobów ludzkich oraz szkoleń pracowników pozwalając na wykorzystanie ich potencjałów,

- planować przeglądy zasobów produkcyjnych przedsiębiorstwa

co wpisuje się w główne założenia filozofii Lean Manufacturing.

Dane podstawowe – klucz do sukcesu!

Dostarczenie systemowi harmonogramowania produkcji rzetelnych informacji jest bardzo istotne, ich źródła mogą być różne, ale kluczowe jest to, że im wyższa jakość danych, tym wiarygodniejsze, a przede wszystkim realne do wykonania są szczegółowe harmonogramy.

Podstawowe informacje zasilające system Siemens Opcenter Scheduling:

- Technologie\marszruty produkcyjne – zawierające informacje dotyczące sekwencji czynności jakie muszą zostać wykonane, aby wyprodukować określony detal. Każda z tych czynności powinna zawierać informacje na temat stanowiska pracy lub maszyny, która może taką czynność wykonać, a także czas realizacji takiej czynności na tej konkretnej maszynie

- Struktury materiałowe (receptury) – zawierające informacje jakie surowce i/lub półprodukty oraz w jakiej ilość potrzebujemy do wykonania określonej jednostki detalu.

- Stany magazynowe – czyli jakie surowce, półprodukty czy wyroby gotowe oraz w jakich ilościach mamy dostępne na naszych magazynach do natychmiastowego wykorzystania. Informacje te mogą być wzbogacone o informacje dotyczące numerów partii produkcyjnych czy kody magazynów, na których zostały one zaalokowane.

- Zlecenia zakupu surowców – czyli informacje o planowanych dostawach surowców w określonych terminach oraz ilościach.

- Zlecenia sprzedaży – czyli informacje o popycie wśród klientów na produkowane wyroby gotowe wraz z wymaganymi ilościami oraz terminami dostaw.

- Ograniczenia procesów produkcyjnych – wymienione wcześniej kategorie danych zwykle mają swoje miejsce w systemach EPR firm, ograniczenia procesów w odróżnieniu od nich są informacjami z reguły poza systemowymi, które mogą być przechowywane w dodatkowych plikach Excel lub mogą być po prostu wiedzą specjalistyczną planistów o tym np. że: wyprodukowanie detalu A1 wymaga użycia formy 1X, do obsługi maszyny N3 potrzebujemy trzech pracowników o określonych kompetencjach natomiast do jej przezbrojenia potrzebujemy dodatkowo pracownika działu utrzymania ruchu.

- Kalendarze pracy maszyn, pracowników, dostępności narzędzi – informacje na temat godzin w jakich pracują pracownicy, które często przekładają się na kalendarz pracy maszyn przez nich obsługiwanych. Uwzględniony w tych kalendarzach może być czas przeznaczony na regularny serwis maszyn oraz niespodziewane awarie, które wymagają szybkich reakcji. Tego rodzaju informacje funkcjonują w obrocie poza systemowym, mailowym lub plikowym w formie przygotowanych tabelek programu Excel.

Autor: Roland Pisanecki

Starszy Konsultant APS 4FACTORY

Dowiedz się więcej o rozwiązaniu ERP 4FACTORY

Przeczytaj także:

System ERP w firmie produkcyjnej? – co powinieneś wiedzieć zanim się na niego zdecydujesz ?

Planowanie potrzeb materiałowych (MRP)

Analiza Pareto narzędziem do optymalizacji procesów produkcyjnych

ERP i CRM. Co to jest? Jakie są kluczowe różnice i korzyści?

5 grzechów głównych wdrażania systemu ERP dla firm produkcyjnych