Metody harmonogramowania produkcji

Czas czytania: 9 min

Ilość możliwych do ułożenia wariantów harmonogramu jest wręcz nieskończona. Każda przestawiona w kolejce czynność będzie miała wpływ na osiągnięcie określonych wymagań czy wskaźników produkcyjnych. O ile spełnienie wszystkich wymagań może się w często okazać niemożliwe, ze względu na bardzo dynamiczne otoczenie, to jednak możemy maksymalizować ilość spełnionych warunków lub wskazać warunek krytyczny, który w danym momencie czy przedziale czasowym będzie dla nas najważniejszy.

Do osiągnięcia wspomnianych wskaźników system Siemens Opcenter Scheduling oferuje szereg automatycznych metod pozwalających na harmonogramowanie zleceń produkcyjnych:

- Metoda harmonogramowania w przód, która układa kolejne zlecenia, operacja po operacji możliwie najwcześniej w momencie, kiedy zasób (maszyna, stanowisko pracy) jest wolny. Dzięki tej metodzie zlecenia mogą być zaharmonogramowane do realizacji z dużym wyprzedzeniem tak, aby nie przekroczyć wymaganego terminu klienta. Minusem metody będą zwiększone zapasy wyrobów gotowych czekających na swoje okno czasowe wysyłki do klienta oraz zamrożony kapitał firmy.

- Metoda harmonogramowania produkcyjnego w tył, która układa kolejne zlecenia zaczynając od ich ostatniej operacji jednocześnie zaczynając możliwie najbliżej terminu realizacji. Dzięki tej metodzie wiemy, kiedy najpóźniej musimy rozpocząć zlecenie, aby zdążyć z terminem wymaganym klienta, a także nie mrozimy kapitału firmy. Minusem metody jest duże zagrożenie terminowej wysyłki w momencie wystąpienia nieprzewidzianych zdarzeń takich jak awaria maszyny lub przyspieszenie przez klienta terminu realizacji.

- Metoda minimalizacji przezbrojeń, która układa operacje do realizacji w taki sposób, aby minimalizować straty czasowe związane przezbrojeniem maszyny zwiększając jednocześnie ilość wyprodukowanych wyrobów w tej samym przedziale czasu. Efektem zastosowania metody może być zrealizowanie większej ilości zleceń produkcyjnych w wartościach bezwzględnych niż przy pomocy pozostałych metod dla tego samego przedziału czasowego, ale potencjalnie kosztem terminowości realizacji części zleceń.

- Metoda preferowanej kolejności, która bierze pod uwagę indywidualnie zdefiniowane preferencje do sposobu harmonogramowania pracy maszyny. Dzięki niej możemy ułożyć sekwencje operacji do wykonania np. na lakierni utrzymując możliwie najdłużej ten sam kolor lakierowanych detali lub zmiana koloru wymagała możliwie najmniej czasu i pracy. W tym samym czasie stanowiska montażu ręcznego mogą mieć przydzielane zadania do realizacji możliwie najszybciej, aby utrzymać ciągłość pracy stanowisk. Efektem niepożądanym może być zwiększenie ilości produkcji w toku i rozciągnięcie całkowitego czasu realizacji zleceń produkcyjnych mogących wynikać z różnego taktu pracy poszczególnych maszyn czy stanowisk.

- Metoda równoległego ładowania, która jest zbliżona do metody harmonogramowania wprzód, ale w odróżnieniu do niej nie bierze pod uwagę całego zlecenia do zaharmonogramowania tylko operacje niezależnie od zlecenia czego końcowym efektem jest zbliżone obciążenie identycznych stanowisk pracy, ale również szczelniejsze ich wypełnienie harmonogramów. Podobnie jak w przypadki metody preferowanej kolejności efektem niepożądanym może być zwiększenie otwartych zleceń w toku i duża ilość półproduktów magazynowanych na produkcji.

- Metoda kampanii, która może szeroko wykorzystywać wcześniej wymienione metody, ale zanim operacje zostaną zaharmonogramowane najpierw są odpowiednio grupowane np. według terminów wymaganych klienta, a następnie układane w odpowiedniej sekwencji w ramach zdefiniowanych przedziałów czasowych.

- Metoda minimalizacji pracy w toku, która układa zlecenia produkcyjne tak, aby maksymalnie skracać całkowity czas realizacji zlecenia, czyli minimalizować ilość półfabrykatów, które będą przechowywane w obszarze produkcji przy maszynach. Minusem reguły może być brak ciągłości pracy maszyny, jeżeli poszczególne maszyny na różnych etapach produkcji mają różną wydajność lub ich obciążenie nie jest odpowiednio zbilansowane. Reguła może mieć szczególnie szerokie zastosowanie w branży spożywczej, gdzie półprodukty nie mogą za długo czekać na kolejny etap obróbki.

Optymalność przeliczonego harmonogramu jest bardzo silnie uzależniona od specyfiki procesu produkcyjnego firmy i jej modelu biznesowego. Nie ma metody uniwersalnej, która w każdej firmie będzie optymalna i najlepsza pod każdym względem, pod jakim chcielibyśmy ją ocenić. Niejednokrotnie wręcz zdarza się tak, że nawet w ramach jednej firmy, procesy produkcyjne różnią się tak bardzo między wydziałami, że każdy wydział ma całkowicie inne kryteria mówiące o optymalnym harmonogramie, a co za tym idzie wykorzystują różne metody harmonogramowania produkcji. Podstawowym wyzwaniem jest odpowiedni dobór metody harmonogramowania, aby osiągnąć stawiane cele.

Dowiedz się więcej o szkoleniu z planowania produkcji w motoryzacjiPrzeczytaj także: Przemysł 5.0, czyli jak produkować efektywniej?

Jakie są ograniczenia procesów produkcyjnych?

W każdej firmie produkcyjnej występują ograniczenia procesów produkcyjnych. Niestety systemy ERP nie są przystosowane do przechowywania i wykorzystywania informacji o nich. Często jest to specyficzna, ekspercka wiedza planisty zapisana w różnych plikach poza systemem ERP lub tylko na „twardym dysku” w głowie planisty. Oznacza to, że jakość przygotowanych harmonogramów i to czy będzie on możliwy to zrealizowania jest silnie uzależnione od osoby, która go przygotowuje. Samo przygotowanie takich harmonogramów jest niejednokrotnie czasochłonne, obarczone pewnym ryzykiem popełnienia błędu jak również utrzymanie stałego poziomu ich jakości w momencie nieobecności odpowiedzialnego planisty i konieczności tymczasowego zastąpienia go innym.

System harmonogramowania produkcji Siemens Opcenter Scheduling umożliwia zebranie i uwzględnienie wszystkich ograniczeń, o których informacja jest rozproszona wielu miejscach oraz tych wynikających z doświadczenia odpowiedzialnego planisty produkcji. Dzięki temu system jest w stanie utrzymać stały poziom jakości przygotowywanych harmonogramów, rozumiany jako uwzględniający niezbędne informacje poza systemowe, poza ERP-owe, nawet podczas nieobecności wiodącego planisty.

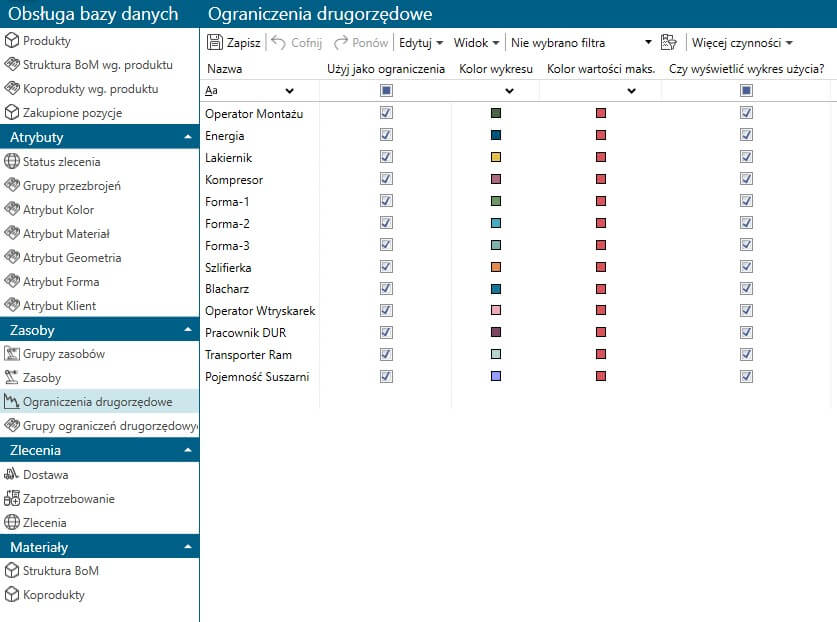

Tabela ograniczeń procesów produkcyjnych.

W systemie Siemens Opcenter AS takie ograniczenia nazwane są ograniczeniami drugorzędowymi lub zasobami drugorzędowymi można przypisać szczegółowo do:

- Zasobu (maszyny czy stanowiska pracy) – przykładem ograniczenia przypisanego do zasobu może być wymóg dostępności operatora ogólnie, lub operatora o określonych kompetencjach, w momencie próby zaharmonogramowania na tym zasobie zlecenia produkcyjnego, bez względu na detal jaki na tym zleceniu ma być produkowany.

- Operacji (konkretnej operacji w technologii produkcji) – przykładem może być operacja kontroli jakości wyprodukowanego detalu, którego prawidłowe sprawdzenie będzie wymagało dostępności specyficznych narzędzi jak suwmiarka, mikroskop czy komora solna.

- Atrybutu Operacji (cechy opisującej operację) – niektóre cechy konkretnej operacji mogą wymagać określonego ograniczenia np. obecność kontrolera państwowego przy przygotowaniu mieszanek leków zawierających substancje psychoaktywne.

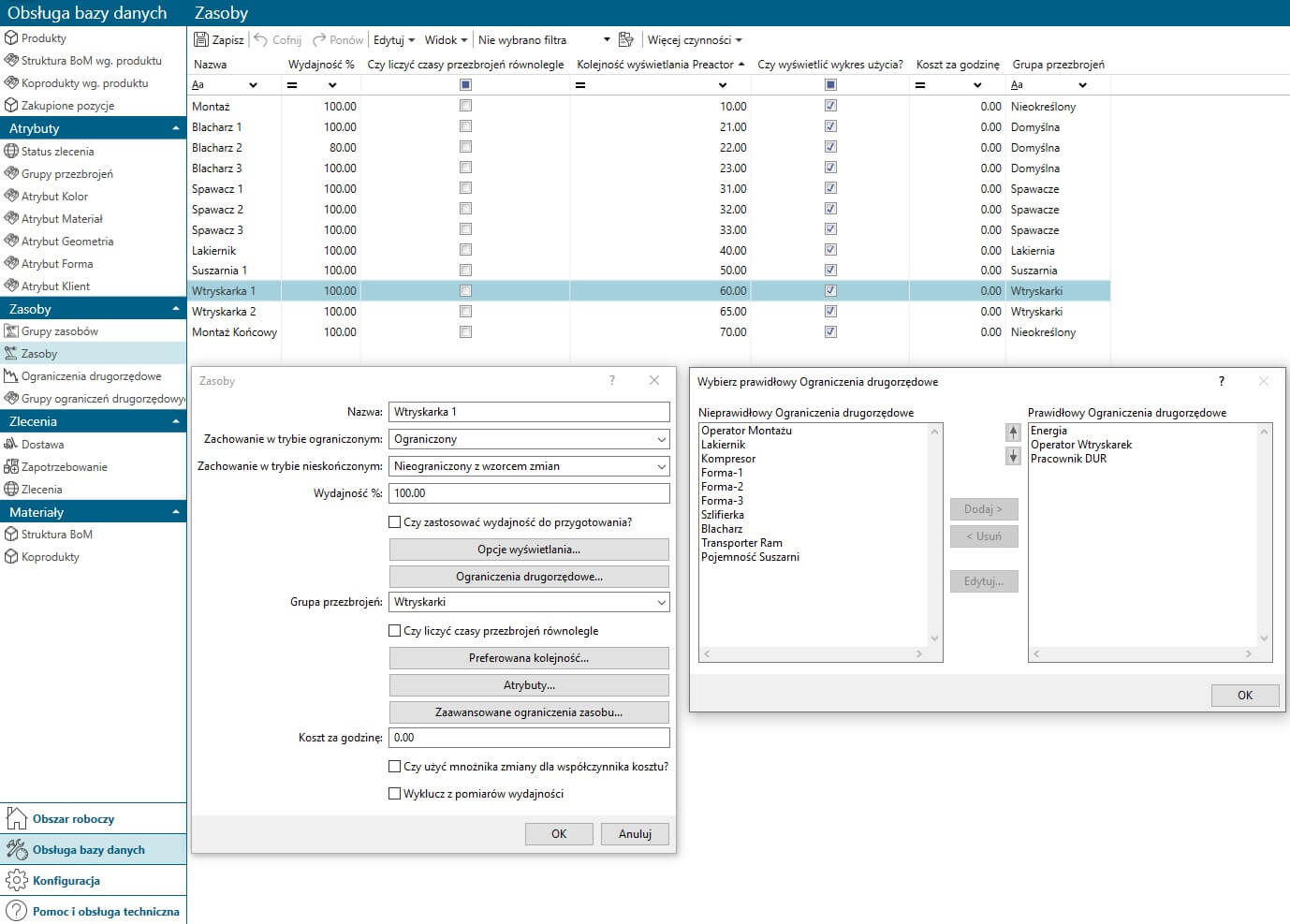

- Specyficznej kombinacji Zasób/Operacja (czyli ograniczenia, które wystąpi tylko dla konkretnej operacji na konkretnym zasobie) – przykładem może być proces wtrysku detalu, który można wykonać na wtryskarkach różnych producentów, do których dedykowane są różne formy wtryskowe dla tego samego detalu. Wówczas istotna jest nie tylko dostępność odpowiedniej wtryskarki, ale również dostępność formy, którą można wykorzystać do produkcji konkretnego detalu na konkretniej maszynie.

Przykładowe przypisanie ograniczeń do zasobu.

Przy przypisywaniu ograniczenia określamy, kiedy zlecenie produkcyjne ma go wymagać, ponieważ nie każde ograniczenie obowiązuje w takim samym zakresie.

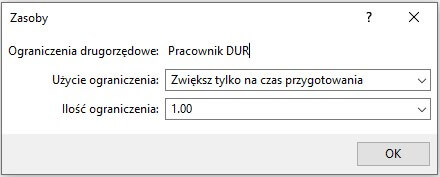

Ograniczenie może obowiązywać na czas przezbrojenia maszyny czy ogólnie przygotowania do rozpoczęcia produkcji. Odpowiednim przykładem może być wykorzystanie pracownika działu utrzymania ruchu, który posiada niezbędną wiedzę oraz narzędzia, aby zmienić ustawienia maszyny przed rozpoczęciem produkcji innego detalu.

Przykładowe przypisanie czasu i ilości wykorzystania ograniczenia Pracownika Działu Utrzymania Ruchu

Dość oczywistym ograniczeniem dla wielu firm jest dostępność pracowników o określonych kompetencjach lub oprzyrządowania maszyn produkcyjnych, ale nie muszą to być jedyne ograniczenia jakie występują. Po rozłożeniu procesu na małe elementy może okazać się, konieczne jest uwzględnienie powierzchni miejsca tymczasowego składowania półproduktów na obszarze produkcji czy uwzględnienie ilości dostępnych specjalistycznych pojemników transportowych, które będą wymagały od nas odpowiedniego przeplatania w harmonogramie zleceń produkcyjnych na różne detale.

Analiza występujących ograniczeń w firmie oraz ich odpowiednie opisanie jest nie mniej ważne jak prawidłowo przygotowana technologia produkcji. Brak ograniczenia lub jego niewłaściwe opisanie może prowadzić między innymi do błędów ułożonego harmonogramu jak również do wystąpienia konfliktów między zleceniami ze względu na brak narzędzia.

Proces harmonogramowania produkcji nie jest prostym procesem, o czym wiele firm przekonuje się szczególnie w momencie, kiedy trzeba zastąpić planistę produkcyjnego na dłuższy czas. Wiedza oraz umiejętności planistów, które pozwalają osiągać zarówno krótko jak i długoterminowe cele produkcyjne są zdobywane miesiącami, a nawet latami i nie są łatwo odtwarzalne. Zapisanie w Siemens Opcenter Scheduling informacji poza systemowych, które krążą w obiegu nieformalnym lub są wiedzą specjalistyczną planisty pozwalają na utrzymanie stałego poziomu jakości harmonogramów drastycznie redukując szanse wystąpienia błędu czy nieuwzględniania istotnej informacji dotyczącej produkcji, a przede wszystkim zapobiega utracie ogromnej części wiedzy w momencie dłuższej nieobecności planisty bądź jego odejścia z organizacji. Natomiast automatyczne metody harmonogramowania nie tylko upraszczają i automatyzują procesy harmonogramowania produkcji, ale dzięki swojej powtarzalności oraz błyskawicznemu działaniu pozwalają nam na przygotowanie wiele wariantów harmonogramów opartych o te same dane wejściowe, te same warunki produkcyjne, ale uwzględniające różne priorytety, np. minimalizację pracy w toku czy maksymalizację wypełnienia maszyn. Każdy z przygotowanych wariantów możemy poddać rygorystycznej analizie oraz porównaniu i wybrać ten, który w danej chwili, w danych warunkach produkcyjnych najbardziej przybliża nas do osiągnięcia postawionych celów.

Autor: Roland Pisanecki

Konsultant APS

Skontaktuj się z naszym ekspertem

Przeczytaj także:

System ERP w firmie produkcyjnej? – co powinieneś wiedzieć zanim się na niego zdecydujesz ?

Wdrożenie metodyki LEAN podstawą optymalizacji przedsiębiorstwa

Jeśli ERP to tylko w chmurze – udział w Debacie Managera

Analiza Pareto narzędziem do optymalizacji procesów produkcyjnych

5 grzechów głównych wdrażania systemu ERP dla firm produkcyjnych