Przegląd strategii planowania i kontroli produkcji wg nomenklatury APICS

Czas czytania: 5 min

APICS – The Association for Operations Management (APICS, Stowarzyszenie dla zarządzania operacyjnego) – organizacja non-profit zajmująca się standaryzacją metod sterowania produkcją znanych jako MRP i MRPII, kierunkująca standardy w zakresie tworzenia systemów informatycznych i modelowania procesów biznesowych. Została założona w 1957 roku pod nazwą American Production and Inventory Control Society (w tłumaczeniu na język polski: amerykańskie stowarzyszenie sterowania/zarządzania produkcją i zapasami).

Dobór odpowiedniej metody planowania produkcji wymaga podjęcia strategicznej decyzji

Wybrany model planowania powinien być uzależniony od profilu przedsiębiorstwa, natury wytwarzanych w nim produktów, a w największej mierze od charakteru i czasów realizacji operacji technologicznych składających się na wyrób gotowy. Równie ważny jest poziom skomplikowania wyrobu i mnogość jego komponentów składowych.

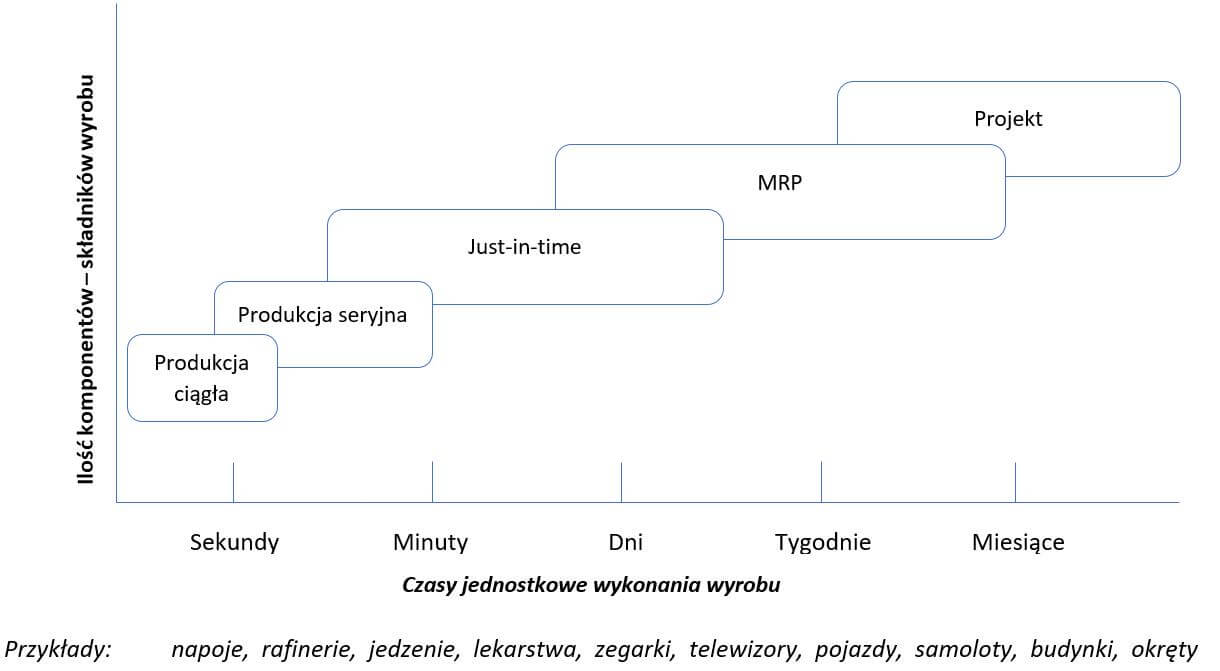

Schemat poniżej prezentuje strategie – modele planowania produkcji zdefiniowane wg stowarzyszenia APICS, osadzone na osiach charakteryzujących jednostkowy czas realizacji i poziom skomplikowania wyrobu gotowego.

Schemat. opracowanie własne na podstawie „Manufacturing Planning and Control Systems for Supply Chain Management” 5th Edition, Thomas E. Vollmann, William L. Berry, D. Clay Whybark, F. Robert Jacobs, McGraw-Hill

Model produkcji ciągłej jest najbardziej odpowiedni dla przedsiębiorstw wytwarzających produkty w trybie potokowym. Produkcję w tym modelu charakteryzują bardzo krótkie czasy jednostkowe, rzadkie przezbrojenia, dedykowane linie produkcyjne dla konkretnych wyrobów. Zazwyczaj wyroby tak produkowane składają się z relatywnie niewielu komponentów składowych, a główny proces technologiczny przebiega w ramach zautomatyzowanego cyklu operacji. W model wpisują się najczęściej rafinerie oraz fabryki wytwarzające wielkoseryjnie napoje lub oleje spożywcze.

Produkcja seryjna to model, który można spotkać w wielu zakładach wytwarzających wielkoseryjnie podobne produkty. W tym modelu realizacja produkcji odbywa się w oparciu o harmonogramy przygotowane na podstawie długoterminowych kontraktów z odbiorcami. Wytwórstwo w tym modelu cechuje się umiarkowanym poziomem złożoności i wzajemnej zależności komponentów. Zastosowanie znajduje najczęściej w zakładach produkujących żywność, części samochodowe, sprzęt AGD oraz w branży farmaceutycznej. Wolumen produkcji wyrobów w fabrykach wykorzystujących ten model jest wysoki i długoterminowy, a powtarzalność zamówień wytwarzanego asortymentu utrzymuje się na stałym poziomie. Model ten poza branżą farmaceutyczną i spożywczą często spotykany jest zakładach zajmujących się produkcją chemii gospodarczej dla gospodarstw domowych i przemysłu oraz u podwykonawców w branży motoryzacyjnej.

Produkcja „dokładnie na czas” – model Just-in-time – obejmuje w najszerszym spektrum zakres branż, w których może być wykorzystany. Korzystając z metod szczupłej produkcji (Lean Manufacturing) coraz więcej firm stara się wpisywać w ten zakres strategii. Producenci chcąc optymalizować koszty wytwarzania starają się zmierzać do powtarzalności produkcji, uzyskując dzięki temu krótsze czasy realizacji zamówień, krótsze cykle rotacji zapasów produkcyjnych, ograniczając przy tym kapitał zamrażany w stokach magazynowych. Model ten jest najczęściej spotykany w branży motoryzacyjnej, produkcji przemysłowej czy branży świeżych produktów spożywczych.

Planowanie MRP stanowi kluczową funkcjonalność w dzisiejszych systemach ERP. Model planowania produkcji oparty na MRP wpisuje się szeroko w spektrum branż wytwórczych, w których znajduje zastosowanie. Model ten przenika i współgra z koncepcją Just-in-time.

Zastosowanie znajduje w większości branż wśród firm wytwórczych światowego rynku.

Szerszy opis MRP znajduje się na naszym blogu tutaj: MRP – planowanie potrzeb materiałowych

Model projektowy – najczęściej wykorzystywany przy wytwórstwie wymagającym wielomiesięcznego cyklu produkcyjnego. Obejmuje planowanie prac dla najbardziej złożonych i wielokomponentowych produktów, których poziom skomplikowania i złożoności wymaga wieloetapowych działań wzajemnie ze sobą powiązanych firm, zakładów a nawet kompani. Fundamentem modelu projektowego są długoterminowe harmonogramy i wielopoziomowe struktury komponentowe. Wspomaganie w planowaniu dostaw w długim horyzoncie czasowym zapewnia MRP. Budowa okrętów, prefabrykacja skomplikowanych linii technologicznych, przedsięwzięcia deweloperskie to kluczowe obszary, do których adresowany jest model planowania projektowego.

Dobór odpowiedniego modelu planowania w dobie dynamicznych zmian rynkowych, fluktuacji popytów i zmieniających się potrzeb klientów jest kluczowy dla optymalizacji procesów planistycznych i ich obsługi. Wybór nieodpowiedniej metody dla środowiska biznesowego może za sobą pociągnąć skutki w postaci braku pełnej i przejrzystej kontroli nad procesami produkcyjnymi, generowanie nadmiernych kosztów i trudności w zarządzaniu. Standardy APICS są na to receptą.

Michał Bernasiak

Senior Consultant / Solution Architect w DSR S.A.

Źródła:

„Manufacturing Planning and Control Systems for Supply Chain Management” 5th Edition, Thomas E. Vollmann, William L. Berry, D. Clay Whybark, F. Robert Jacobs, McGraw-Hill

Przeczytaj także:

Zastosowanie w firmie Donako SFC 4FACTORY

Polska potęgą przemysłową? Eksperci wierzą w taki scenariusz

ERP 4FACTORY wspiera inicjatywy zrównoważonego rozwoju