Co nowego w MMOG/LE wersji 6?

Czas czytania: 6 min

Procesy SCM (ang. Supply Chain Management) w przemyśle motoryzacyjnym nigdy nie stoją w miejscu. Aby zapewnić, że narzędzie oceny nadal spełnia najnowsze osiągnięcia i najnowsze trendy w SCM oraz jest dostosowane do organizacji przyszłości, katalog kryteriów audytowych jest weryfikowany co 3 lata. Zespół autorski (AIAG/Odette oraz przedstawiciele OEM-ów i dostawców Tier-1) zakończył wielomiesięczną pracę nad wersją 6 standardu, której główne osie rozwoju były wyznaczone następująco:

- Wdrożenia procesów oceny SCM u poddostawców (Tier-2 oraz kolejnych poziomów w łańcuchu dostaw).

- Przyspieszenie transformacji cyfrowej.

- Poprawa planowania zdolności produkcyjnej.

- Podnoszenie świadomości na temat społecznej odpowiedzialności biznesu.

- Zwiększenie gotowości do zarządzania w kryzysie.

- Wzmocnienie cyberbezpieczeństwa (ochrony sieci informatycznych, urządzeń, programów i danych przed atakami, uszkodzeniami lub nieautoryzowanym dostępem).

Więcej informacji na temat szkolenia również:

szkolenia@dsr.com.pl

538 112 639

Konieczność integracji procesów jakości i łańcucha dostaw

Biorąc pod uwagę zakłócenia ostatnich lat, które mają krytyczny wpływ na łańcuch dostaw w branży motoryzacyjnej oraz kosztują producentów miliony w utraconej produkcji i sprzedaży, jasne jest, że kwestie dostaw wymagają takiego samego poziomu uwagi, jak bezpieczeństwo i jakość pojazdów. Konieczne jest przejście na bardziej zdyscyplinowany łańcuch dostaw, zwłaszcza, że branża nadal boryka się z coraz większymi zakłóceniami w globalnym łańcuchu dostaw (m.in. pandemie, niedobory części, ryzyko geopolityczne) oraz transformacją na technologie pojazdów elektrycznych i autonomicznych.

U wielu producentów branży obszary jakości i łańcucha dostaw działają jako odrębne silosy. Prowadzi to do nieoptymalnych wyników firmy, a także całego łańcucha dostaw w branży motoryzacyjnej. Na przykład, gdy producent OEM składa skargę dotyczącą wydajności dostaw części, skarga ta zazwyczaj trafia do działów jakości dostawcy, która jednak często nie ma niezbędnych kompetencji do prowadzenia dochodzeń w sprawie problemów związanych z łańcuchem dostaw. Gdy skarga przechodzi do działów łańcucha dostaw, brak dobrze zdefiniowanych procesów dostaw i związanej z nimi wiedzy specjalistycznej w zakresie rozwiązywania problemów uniemożliwia systemowe dochodzenie w sprawie działań naprawczych. W rezultacie wiele problemów wydajności dostaw poddostawców jest rozwiązywanych za pomocą doraźnego podejścia do rozwiązywania problemów „znajdź, napraw”, co nie prowadzi do identyfikacji systemowej przyczyny źródła błędu i wdrożenia rozwiązań systemowych. W wyniku tego problemy z wydajnością dostawy stale się powtarzają.

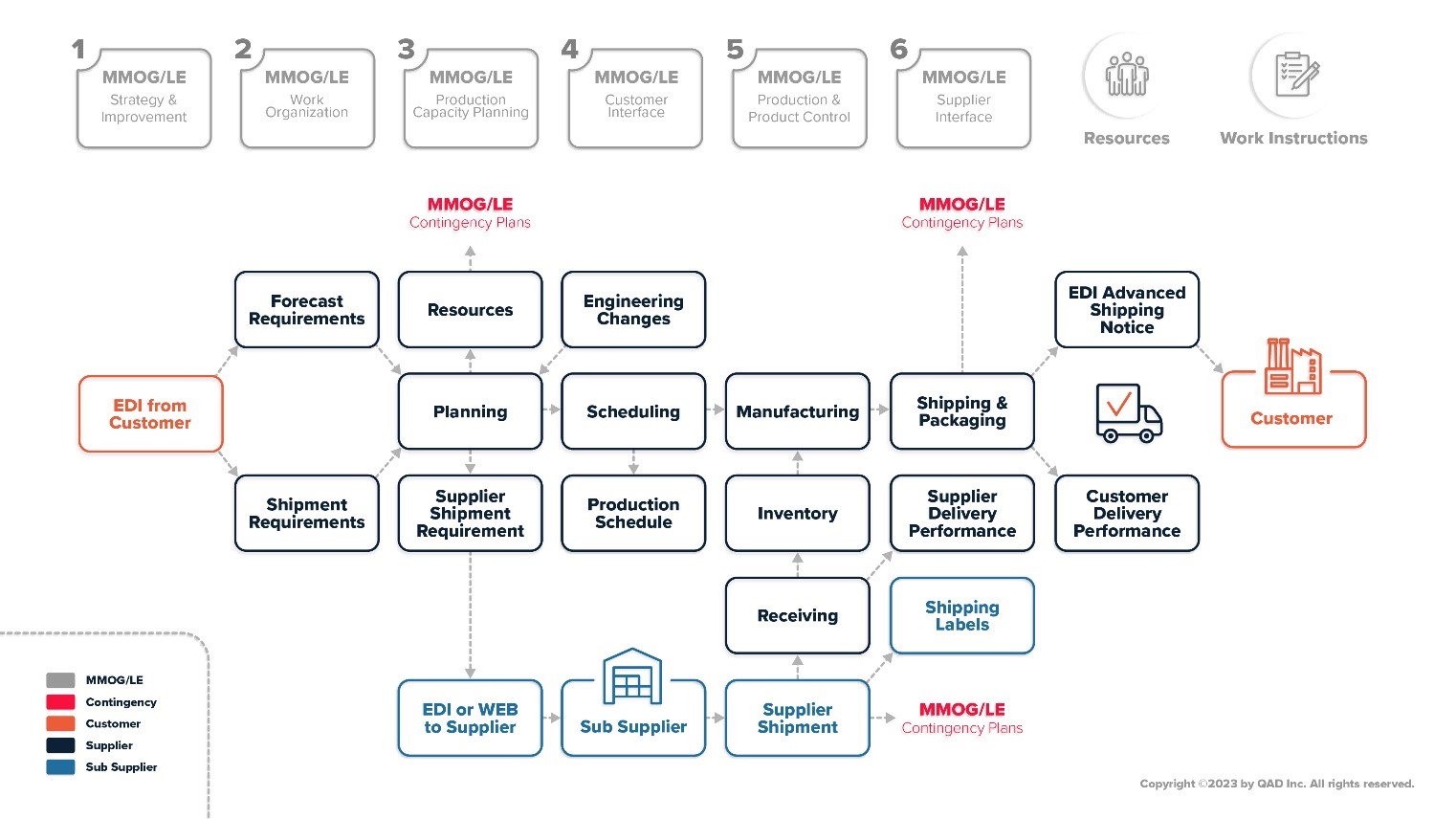

Ustanowienie struktury organizacyjnej skoncentrowanej na łańcuchu dostaw

Historycznie przemysł motoryzacyjny był skoncentrowany na produkcji, do tego stopnia, że procesy produkcyjne są postrzegane jako jedyne działania o wartości dodanej w branży. Wraz z transformacją motoryzacji w stronę automobilności i bardziej skoncentrowanym na konsumencie modelu biznesowym, producenci samochodów muszą ponownie przemyśleć swoją strukturę organizacyjną i miejsce, w którym wartość biznesowa jest naprawdę tworzona. Model procesu zarządzania łańcuchem dostaw MMOG/LE (rysunek 1) odzwierciedla związek typowych funkcji łańcucha dostaw w kontekście operacji produkcyjnych. Model ten stanowi dla organizacji punkt startu do zapewnienia integracji zarządzania łańcuchem dostaw z ich ogólną strukturą biznesową.

Co nowego w MMOG/LE wersji 6?

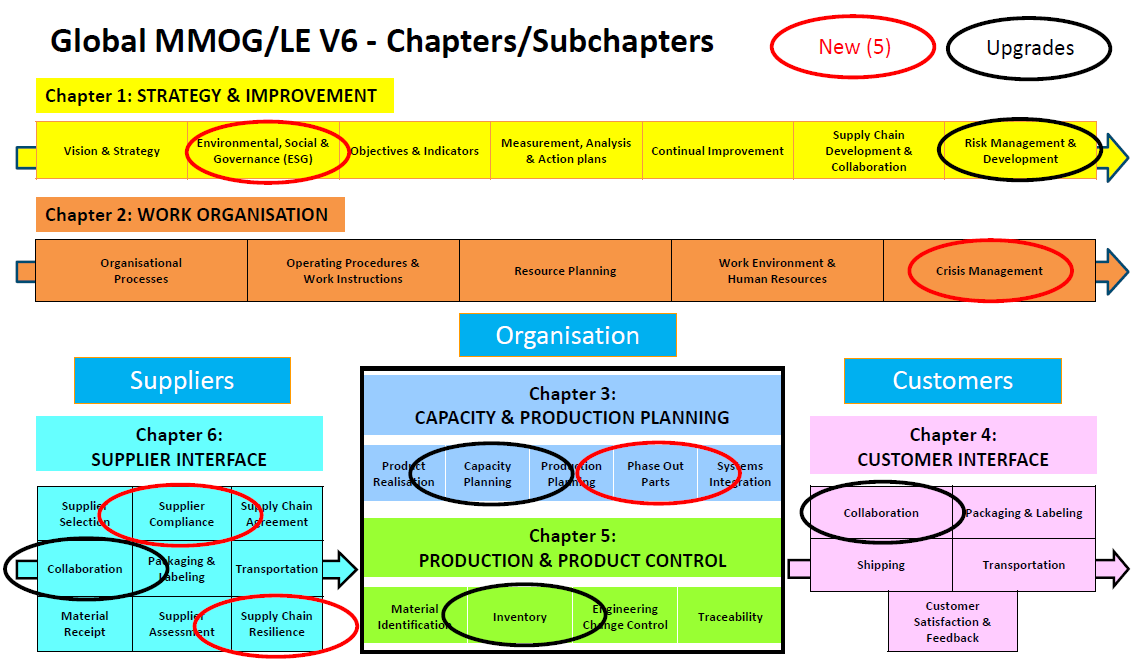

Rozdział 1 – Strategia i doskonalenia

• Nowość: Środowisko, polityka społeczna i ład korporacyjny (ESG) Podrozdział 1.2:

• Nowe kryteria 1.2.1.1. Uwzględnienie ESG w planie strategicznym

• Nowe kryteria 1.2.1.2. Zaangażowanie działu SC w plany działania ESG

• Zarządzanie ryzykiem i rozwój Podrozdział 1.7 (przeniesiony z rozdziału 2): zwiększone wymagania

• Nowe: Kryteria 1.7.2.3 Analiza systemów informatycznych łańcucha dostaw Tolerowane przestoje i czas powrotu do sprawności po awarii

Rozdział 2 – Organizacja pracy

• Środowisko pracy i zasoby ludzkie Podrozdział 2.4: W trakcie przeglądu w celu lepszego reagowania na braki kadrowe

• Nowość: Zarządzanie kryzysowe Podrozdział 2.5

• Kryteria 2.5.1.1– 2.5.2.2. Przygotowanie do sytuacji siły wyższej; Powiadamianie klientów i dostawców; Zarządzanie zakończeniem kryzysu i ponownym uruchomieniem; Nabyte doświadczenia

Rozdział 3 – Wydajność i planowanie produkcji

• Planowanie mocy obliczeniowych Podrozdział 3.2

• Nowe: Kryteria 3.2.1.1 Proces planowania strategicznego zgodny ze scenariuszem biznesowym

• Kryteria 3.2.2.1. Połączenie dwóch kryteriów F3 dotyczących przeglądu zasobów po prognozach (DELFOR) oraz harmonogramy wysyłek (DELJIT)

• Nowość: Stopniowe wycofywanie części podrozdział 3.4

• Kryteria 3.4.1.1 i 3.4.1.2 Zarządzanie częściami stopniowo wycofywanymi, przeniesione z podrozdziału 5.2 Inwentaryzacja, obecnie F3s

• Integracja systemów Podrozdział 3.5:

• Kryteria 3.5.1.1. Połączenie dwóch kryteriów F3 dotyczących integracji prognoz (DELFOR) i harmonogramów dostaw (DELJIT)

• Kryteria 3.5.2.1. System planowania automatycznie generuje harmonogramy dostawców, teraz F3

Rozdział 4 – Interfejs klienta

• Nazwa podrozdziału 4.1 z Komunikacja na Współpraca / Collaboration

Rozdział 5 – Produkcja i kontrola produktu

• Podrozdział 5.2 Inwentaryzacja: redukcja z 23 do 12 kryteriów

Rozdział 6 – Interfejs dostawcy

• Podrozdział 6.1 przemianowany z Komunikacja na Współpraca / Collaboration

• Nowość: Podrozdział 6.2 Zgodność dostawców względem wymogów:

• Przekazanie wymogów ESG dostawcom i poddostawcom

• Nowość: Podrozdział 6.9 Odporność łańcucha dostaw

• Kryteria 6.9.1.1 i 6.9.1.2. Kaskadowy proces oceny ryzyka i plany awaryjne

Co nowego w MMOG wersji 6

Wykorzystanie zaawansowanych technologii do automatyzacji i integracji procesów łańcucha dostaw

Pierwszym krokiem w automatyzacji podstawowych procesów łańcucha dostaw jest wdrożenie oprogramowania ERP służącego do efektywnego planowania i zarządzania całym podstawowym łańcuchem dostaw, produkcją, usługami, finansami i innymi procesami organizacji. ERP synchronizuje raportowanie i automatyzację, eliminując potrzebę utrzymywania oddzielnych baz danych i arkuszy kalkulacyjnych, które muszą być ręcznie łączone w celu generowania raportów i / lub przeprowadzania analizy danych w celu podejmowania decyzji biznesowych w czasie rzeczywistym.

Platforma ERP pozwala organizacjom szybko dostosowywać się do zmieniających się warunków biznesowych i wykorzystywać zaawansowane technologie (takie jak data lakes, machine learning, robotic process automation, connected IoT devices). Zapewnia to zgodność procesów biznesowych z jednoczesnym wczesnym ostrzeganiem w stale zmieniającym się środowisku biznesowym. Pozwala również organizacjom rozszerzyć funkcjonalność ERP za pomocą dodatkowych aplikacji, aby dostosować się do zmian warunków biznesowych branży.

W organizacji skoncentrowanej na łańcuchu dostaw platforma ERP w chmurze (ERP in Cloud) zapewnia pełną widoczność całego łańcucha dostaw organizacji poprzez integrację oraz automatyzację procesów jakości i dostaw z klientami/ dostawcami, a także rozszerzanie krytycznych informacji na partnerów łańcucha dostaw za pośrednictwem portalu. Przykładowo, stosując możliwości uczenia maszynowego, platforma ERP w chmurze może uniknąć kosztownych zakłóceń, przewidując, a następnie ostrzegając, gdy maszyna wymaga naprawy, dostawca lub prognoza klienta jest niedokładna. Wbudowane w platformę narzędzia analityczne i KPI zapewniają organizacji wgląd w biznes w czasie rzeczywistym w celu lepszego podejmowania decyzji, co prowadzi do poprawy wydajności łańcucha dostaw i zmniejszenia całkowitych kosztów.

Po usunięciu ręcznych procesów i zastąpieniu ich systemem ERP opartym na platformie, dane mogą być łatwo i proaktywnie analizowane w całym przedsiębiorstwie. W tym momencie dane dotyczące jakości i łańcucha dostaw mogą być wykorzystane do rozpoczęcia cyfrowej transformacji organizacji.