Implementacja rozwiązania informatycznego APS 4FACTORY wraz z narzędziem integracyjnym PIST w firmie z branży meblarskiej

Czas czytania: 7 min

W niniejszym artykule zostanie przedstawiony opis implementacji rozwiązania APS 4FACTORY wraz z narzędziem integracyjnym PIST (Planning Interface Staging Tables) w przedsiębiorstwie produkującym m.in. meble biurowe.

Firma będąca polskim producentem mebli, działa na rynku od lat 80-tych XX wieku, początkowo zajmując się produkcją elementów drewnianych. W miarę rozwoju, firma przeniosła swoją działalność do nowej lokalizacji, rozwijając jednocześnie ofertę produktową oraz zdobywając uznanie na rynku.

Głównym zadaniem wdrożenia rozwiązania APS 4FACTORY (ang. Advanced Planning and Scheduling) była poprawa zarządzania produkcją oraz zwiększenie efektywności operacyjnej przedsiębiorstwa. Ze względu na wymaganą wysoką elastyczność produkcji i zróżnicowane potrzeby odbiorców, kluczowe było wprowadzenie narzędzi umożliwiających precyzyjne planowanie i harmonogramowanie procesów produkcyjnych. Rozwiązanie APS 4FACTORY oparte na systemie Siemens Opcenter APS miało zastąpić dotychczasowe rozwiązania, które nie spełniały oczekiwań pod względem efektywności i precyzji.

Wdrożenie nowego systemu wymagało integracji z istniejącym systemem ERP (ang. Enterprise Resource Planning), co miało umożliwić dwukierunkową wymianę danych między tymi systemami.

Cały projekt miał na celu m.in.:

- zwiększenie wiarygodności planu produkcyjnego

- poprawę terminowości dostaw do klienta

- uwzględnienie ograniczeń produkcyjnych takich jak kompetencje pracowników

- zwiększenie efektywności produkcji

- zwiększenie elastyczności produkcyjnej

- automatyzacja procesów produkcyjnych oraz systemu integracji danych

- poprawę dokładności i spójności danych

Kluczowe korzyści z wdrożenia systemu APS 4FACTORY oraz bazy PIST obejmowały centralizację danych, automatyzację procesów, poprawę dokładności i spójności informacji oraz zwiększenie bezpieczeństwa danych, a także skrócenie czasu realizacji zleceń, poprawę kontroli materiałowej oraz optymalizację zasobów produkcyjnych.

System APS 4FACTORY umożliwił również precyzyjne harmonogramowanie, co przyczyniło się do poprawy terminowości dostaw i zwiększenia elastyczności produkcji.

Dowiedz się więcej o rozwiązaniu APS 4FACTORYWymagania funkcjonalne dla systemu integracji danych oraz dla systemu APS 4FACTORY

Głównym wymaganiem firmy postawionym przed wdrożeniem systemu była jego prostota, bezawaryjność oraz możliwość kontroli przez Klienta danych, jakie przekazywane będą z systemu ERP do systemu APS 4FACTORY.

W tym celu konsultanci DSR 4FACTORY wdrożyli stworzone przez programistów DSR 4FACTORY narzędzie PIST, oparte na bazie danych SQL, które odegrało istotną rolę w komunikacji. Ze względu, iż kluczowe dla Klienta było samodzielne zarządzanie zakresem danych, jakie są wysyłane z systemu ERP do bazy PIST, został przygotowany interfejs dwukierunkowej wysyłki danych z systemu ERP, zasilający bezpośrednio bazę PIST. Mechanizm przygotowania i wysłania danych z ERP do PIST wywoływany był z aplikacji Siemens Opcenter APS na żądanie użytkownika.

W przypadku wdrożenia rozwiązania APS 4FACTORY wymaganiami funkcjonalnymi stawianymi przed systemem było m.in.:

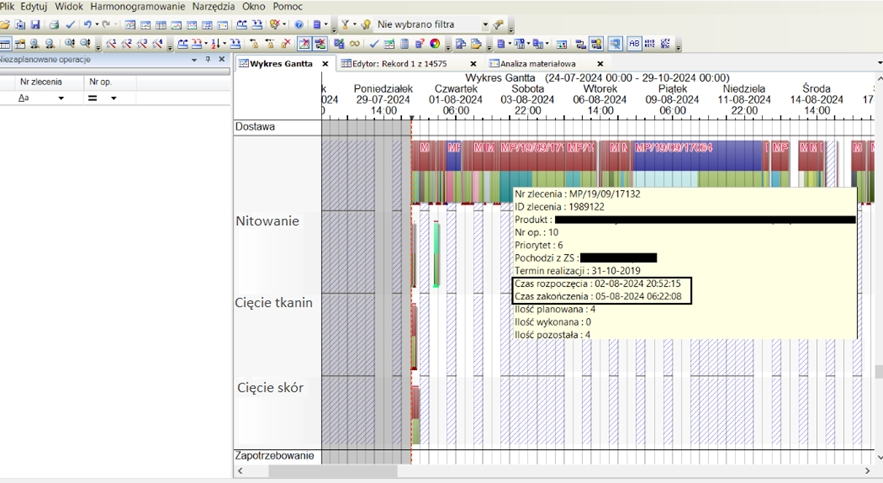

- Precyzyjne zdefiniowania daty startu i zakończenia poszczególnych informacji (Rys.1);

Rys.1. Precyzyjne określenie dat i godzin startu i zakończeniu każdej operacji zlecenia

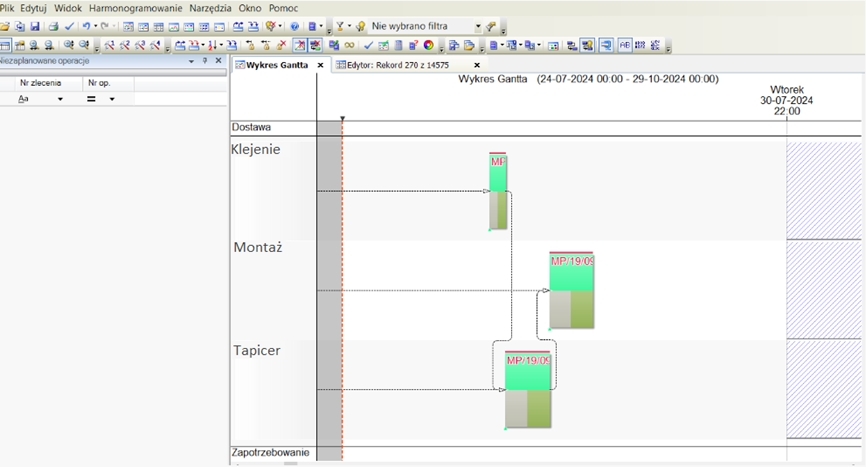

- Jasne informacje dotyczące połączeń między zleceniami produkcyjnymi, a zleceniami zakupu i zleceniami sprzedaży (Rys.2);

Rys.2. Wizualizacja połączeń między zleceniami, zleceniami zakupu i zleceniami sprzedaży na każdym poziomie produkcji

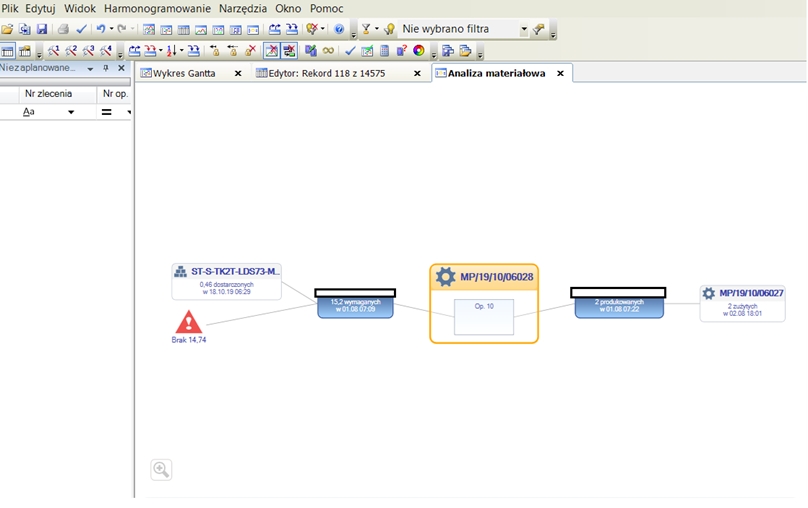

- Szybkość przeprowadzenia analizy materiałowej, aby w ciągu kliku minut otrzymać informację o brakach materiałowych (Rys.3);

Rys.3. W kilka sekund system jest w stanie wyliczyć braki materiałowe dla każdej operacji zlecenia w harmonogramie

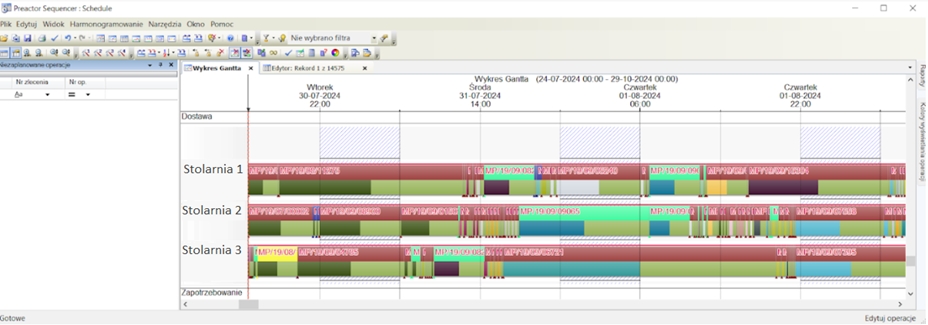

- Łatwa wizualizacja planu produkcyjnego (Rys.4)

Rys.4. Wizualizacja kolejki planu produkcyjnego dla każdej maszyny

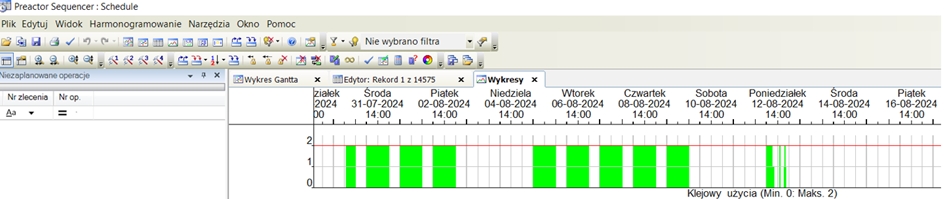

- Uwzględnienie w harmonogramie dostępności pracowników (Rys.5);

Rys.5. Uwzględnianie w planie kompetencji pracowników czyli planowanie pod dostępność kompetencji

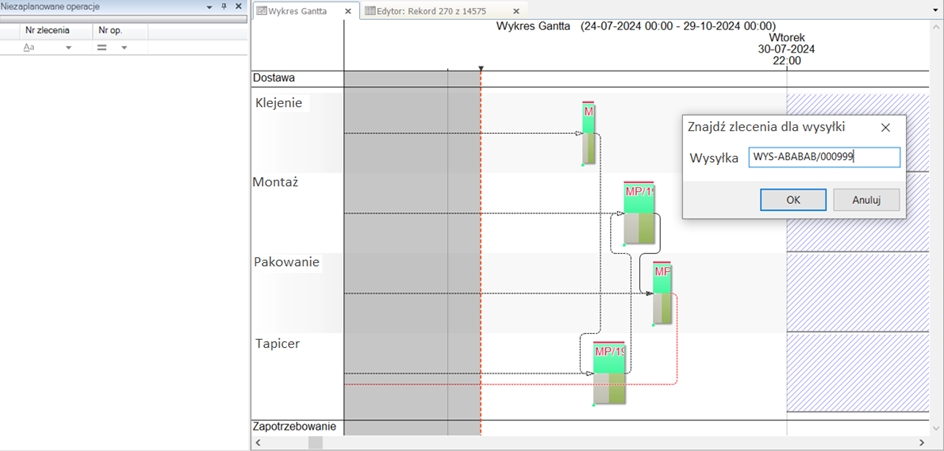

- Łatwe wyszukiwanie oraz blokada zleceń dla ważnych tras wysyłkowych (Rys.6)

Rys.6. Łatwe wyszukiwanie i blokada zleceń pod konkretne wysyłki

Główne korzyści, jakie uzyskał Klient po wdrożeniu APS 4FACTORY

- Skrócenie czasu wykonania pełnego obiegu informacji – od pobrania zleceń poprzez zaharmonogramowanie oraz odesłania danych do ERP – z 3 godzin do 20 minut;

- Skrócenie czasu działania kontroli materiałowej: z 2 godzin do 2 minut;

- Wypracowanie dedykowanej reguły kontroli materiałowej, przypisującej zlecenia produkcyjne pod konkretne zlecenia sprzedaży;

- Ukazanie obszarów do weryfikacji danych w ERP, np. rewizja czasów technologicznych oraz struktur BOM;

- Wygenerowanie wiarygodnego planu produkcyjnego;

- Otrzymanie precyzyjnej informacji o powodzie niezaplanowania zleceń

Dodatkowo, dzięki wdrożeniu APS 4FACTORY, poprawiono również inne ważne elementy organizacji produkcji:

- Zwiększono efektywność produkcji;

- Zoptymalizowano zasoby: APS 4FACTORY pozwolił na lepsze wykorzystanie zasobów, takich jak maszyny, materiały czy pracownicy, poprzez precyzyjne harmonogramowanie zadań produkcyjnych;

- Zredukowano przestoje: przestoje maszyn zostały zminimalizowane poprzez lepsze planowanie konserwacji i optymalne alokowanie zadań;

- Ulepszono kontrolę zapasów;

- Zminimalizowano nadprodukcję: APS 4FACTORY pomógł uniknąć nadprodukcji, co jest kluczowe w branży meblowej, gdzie przechowywanie gotowych produktów może być kosztowne;

- Zoptymalizowano zarządzanie materiałami: dzięki dokładnemu planowaniu, firmy mogą lepiej zarządzać zapasami surowców, co przekłada się na obniżenie kosztów magazynowania;

- Poprawiono terminowości dostaw;

- Zwiększono precyzyjność harmonogramowania: APS 4FACTORY umożliwił tworzenie dokładnych harmonogramów produkcji, co pomogło w dotrzymywaniu terminów dostaw i zwiększa zadowolenie odbiorców końcowych;

- Zwiększono szybkość reakcji na zmiany: wdrożenie systemu APS 4FACTORY pozwoliło dynamicznie dostosować plany produkcyjne w odpowiedzi na zmiany popytu lub problemy produkcyjne;

- Umożliwiono szybsze “przełączenia” produkcji: w branży meblowej często zachodzi potrzeba przełączania się między różnymi produktami. APS 4FACTORY umożliwił szybkie i efektywne przełączanie produkcji, co zwiększyło jej elastyczność;

- Poprawiono dostosowanie do indywidualnych zamówień: wsparcie produkcji “na zamówienie”, co jest szczególnie ważne w przedsiębiorstwach produkujących meble na wymiar.

Osiągnięcie zamierzonych celów wspólnymi siłami

Wdrożenie systemu APS 4FACTORY oraz systemu integracji danych w firmie z branży meblarskiej przyniosło znaczące korzyści, takie jak zwiększenie efektywności produkcji, lepsza kontrola zapasów, poprawa terminowości dostaw oraz zwiększona elastyczność produkcyjna. Co więcej, główna funkcjonalność systemu APS 4FACTORY dała precyzyjny i rzetelny plan produkcyjny, który na każdym etapie produkcji jest możliwy do analizy i weryfikacji przez użytkownika. Jednocześnie, proces wdrożeniowy nowego systemu niejako wymusił standaryzację danych oraz wskazał jasno obszary do poprawy.

Dzięki pełnej świadomości Klienta co do celów, jakie chce osiągnąć oraz doświadczeniu i wsparciu jakie konsultanci i programiści DSR 4FACTORY świadczyli podczas wdrożenia, z sukcesem udało się osiągnąć główne cele i zamierzenia projektu. Uzyskano także dodatkowe korzyści poprawiające efektywność i wydajność produkcji. Taka współpraca zarówno ze strony Klienta, jak i firmy wdrażającej, doprowadziła do sukcesu i dotrzymania założeń projektu, jak również terminów realizacji jego poszczególnych faz.

Autorka:

Agnieszka Tylska

Starszy Konsultant APS 4FACTORY, DSR SA.

Dowiedz się więcej o rozwiązaniu APS 4FACTORYPrzeczytaj również:

Testy akceptacyjne w projektach wdrożeń systemów IT

Gniazda produkcyjne – definicja i znaczenie w organizacji produkcji

Cykl produkcyjny – metody optymalizacji i sposoby obliczania