MTTF, MTBF i MTTR – czy warto „poświęcać” czas na mierzenie tych wskaźników?

Czas czytania: 15 min

Wielokrotnie w swojej pracy zawodowej słyszałem negatywne opinie na temat zasadności mierzenia wymienionych w tytule wskaźników, wchodzących w skład systemu TPM (ang. Total Productive Maintenance). Właściwie opinie te padały z ust przedstawicieli różnych działów, znajdujących się w strukturach organizacyjnych przedsiębiorstw, w których miałem okazję zarządzać procesami produkcyjnymi oraz z nimi powiązanymi – w tym właśnie dotyczącymi utrzymania sprawności maszyn. Najczęściej były to stwierdzenia typu „tracimy dużo czasu na te wyliczenia”, „musielibyśmy zmienić sposób pracy na warsztacie, żeby mieć łatwiejszy dostęp do rzetelnych danych” oraz „czy aby na pewno mamy rzeczywiste dane, aby te wskaźniki odzwierciedlały stan faktyczny?”.

Dość często takie negatywne opinie padały z ust członków zespołu działu technicznego, co mnie akurat nigdy nie dziwiło i dziwić nigdy nie będzie. Działo się tak kiedyś, ale i nadal możemy się z tym spotkać, ponieważ zupełnie niesłusznie w wielu firmach wskaźniki MTTF (średni czas do wystąpienia awarii), MTBF (średni czas między awariami) i MTTR (średni czas naprawy) postrzegane są tylko i wyłącznie jako narzędzie do weryfikacji skuteczności działania służb UR w zakładzie, co nie do końca jest prawdą. Natomiast niechęć do ich kalkulacji ze strony działu produkcji, czy też nawet w ekstremalnych przypadkach personelu wyższego szczebla zarządzania, to już zupełnie inna historia. W mojej ocenie, w wielu przypadkach podyktowane jest to głównie tym, że na podstawie wspomnianych wskaźników, można wysnuć wiele, dla niektórych niewygodnych wniosków, odnośnie rzeczywistej kondycji parku maszynowego i jego awaryjności (m.in. niezawodności urządzenia), spowodowanej nie tylko wiekiem samych maszyn, ale też m.in. nieprawidłowym przeszkoleniem operatorów z nich korzystających.

Kolejny ciekawy temat to podejmowanie, najczęściej przez kierownictwo produkcji, decyzji dających wyższy priorytet dla realizacji budżetu sprzedażowego, a co za tym idzie podtrzymania ciągłości produkcji nad zatrzymywaniem (przestojem) produkcyjnym zasobu, w celu umożliwienia wykonania prac prewencyjnych przez Dział Utrzymania Ruchu (DUR). Tak! Takie sytuacje też się zdarzają. Jest to zjawisko coraz rzadsze w firmach produkcyjnych, co nie oznacza, że już nie występuje.

Przy okazji tego tematu muszę wspomnieć o jeszcze jednym wskaźniku mierzącym efektywność produkcji, w którego popularność dzisiaj chyba nikt już nie wątpi. Do kompletu naszych trzech wskaźników, powiedzmy o nich w skrócie na potrzeby niniejszego artykułu, M&M&M, dochodzi nam, rzecz jasna, jeszcze OEE (ang. Overall Equipment Effectiveness), mierzące efektywność wykorzystania maszyn, ale to jest już temat na osobny artykuł. Skupmy się więc dzisiaj tylko na naszej trójce, czyli MTTF, MTBF i MTTR.

Przeczytaj również: Wskaźnik OEE – jak obliczać i interpretować wyniki?

Co w takim razie oznaczają wskaźniki M&M&M i jak je wyliczyć?

Zacznijmy od pierwszego z naszych M, czyli MTTF (ang. Mean Time To Failure). Wskaźnik ten oznacza średni czas do wystąpienia awarii. Ujmując to bardziej szczegółowo, jest on różnicą czasu dostępności maszyny i czasu awarii podzielonego przez liczbę awarii.

Dla przykładu posłużmy się maszyną, która pracuje w trybie 3 zmianowym 5 dni w tygodniu. Rozpoczęcie pracy zasobu przypada w poniedziałek o godzinie 6.00 natomiast zakończenie w piątek o godzinie 22.00. Daje nam to 112 godzin pracy. Załóżmy też, że w badanym okresie wystąpiły dwie awarie zasobu trwające odpowiednio 1h i 4h oraz został wykonany przegląd prewencyjny, który trwał 2h. W poniższym przykładzie czas związany z prewencją odejmujemy od czasu dostępnego oraz nie uwzględniamy go w mianowniku.

MTTF = ( (112-2) – (1+4)) / 2 = 105/2 = 52,5

Wskaźnik MTTF sprawdza się najlepiej w ocenie średniego czasu eksploatacji produktów i zasobów o krótkim czasie eksploatacji. Zazwyczaj stosuje się go w przypadku całkowitych awarii. Natomiast jeżeli chcemy obliczyć czas pomiędzy zdarzeniami wymagającymi naprawy, dużo lepszym wyborem będzie wskaźnik MTBF, czyli średni czas pracy zasobu bez awarii.

Nasze drugie M, czyli właśnie MTBF, w języku angielskim oznacza Mean Time Between Failures. Wskaźnik ten reprezentuje średni czas między awariami. Jest on liczony od początku eksploatacji urządzenia lub od jego ostatniej naprawy i uruchomienia do wystąpienia kolejnej awarii. MTBF oblicza się jako średnią arytmetyczną sumując dane z wyznaczonego odcinka czasu, dla którego chcemy wykonać obliczenie, a następnie dzieląc łączny czas bezawaryjnej pracy przez liczbę zdarzeń powodujących brak możliwości użycia zasobu.

Jeżeli chcemy poddać ocenie 1 rok ciągłej pracy maszyny, w trakcie którego wystąpiło 12 awarii trwających równo po 2h, wyliczenie wskaźnika będzie następujące:

MTBF = (8760-24) / 12 = 8 736/12 = 728 h

Należy przy tym pamiętać, że wskaźnik ten służy do weryfikacji niezawodności zasobu, dlatego nie należy brać pod uwagę przestojów wynikających z prowadzonych prac związanych z przeglądami okresowymi, czy też tych, wynikających z przebiegu maszyny (roboczogodziny/ilość cykli/wyprodukowane sztuki itp.) Uwzględniamy tylko i wyłącznie zdarzenia nieplanowane w postaci awarii.

Z kolei ostatnie M, czyli wskaźnik MTTR (ang. Mean Time to Repair) to średni czas od momentu wystąpienia awarii do jej naprawy. Aby go wyliczyć, należy zsumować wszystkie czasy zarejestrowane przez techników na zleceniach naprawczych, a następnie podzielić ten czas przez liczbę napraw. Dla przykładu weźmiemy pod uwagę miesięczny okres, w którym wystąpiło 20 awarii, trwających łącznie 60 godzin.

MTTR = 60 / 20 = 3 h

Średni czas naprawy w naszym uproszczonym przykładzie wynosi więc 3 godziny. Należy jednak pamiętać, że ten wynik nie zawsze pokrywa się z rzeczywistym czasem awarii. Należałoby jeszcze uwzględnić czas reakcji działu technicznego na zgłoszoną awarię, czyli czas pomiędzy zgłoszeniem a podjęciem działań naprawczych. W większości rozwiązań systemowych dla działów utrzymania ruchu zapisywany jest czas zgłoszenia oraz czas utworzenia zlecenia naprawczego, więc tego typu informacje są bardzo łatwe do raportowania.

„Tracisz tylko czas na mierzenie tych wskaźników” – czy aby na pewno?

Wróćmy jeszcze raz do pytania, jakim zresztą jest zatytułowany artykuł: „Czy warto „poświęcać” czas na mierzenie opisywanych wskaźników?”. Odpowiedź brzmi „i tak”, „i nie”. Wartość informacji, jaką niosą za sobą zmierzone wskaźniki MTTF, MTBF i MTTR, nie podlega w ogóle dyskusji, jednak pracochłonność związana z samym ich mierzeniem już tak. Moim zdaniem najlepiej, gdyby wyliczały się one same!

Tak jak już pisałem na samym początku bazując na własnym doświadczeniu: kilkanaście czy kilkadziesiąt lat temu pomiar tych wskaźników nie był wcale taki prosty, stąd wszelkie moje próby ich mierzenia były wtedy dość często poddawane krytyce. Głównie ze względu na pracochłonność zbierania danych. W większości firm zgłoszenia zdarzeń kierowane były do działu technicznego zazwyczaj w formie przekazu ustnego lub, w najlepszym przypadku, zapisywane w zeszycie zgłoszeń na warsztacie. Tak więc, już na samym początku procesu, w przypadku kiedy nie była zapisywana data i godzina zgłoszenia, traciliśmy możliwość wyliczenia czasu reakcji techników na awarię. Do tego dochodziły takie aspekty, jak czas pracy mechanika na zleceniu, czy też zużyte na naprawę części zamienne oraz materiały eksploatacyjne, które nie były rejestrowane z prostych względów. Powodem było to, iż działy techniczne zazwyczaj nie posiadały narzędzi informatycznych wspomagających proces zarządzania naprawami oraz pracami prewencyjnymi. Jeżeli już były dostępne jakieś rozwiązania dedykowane temu procesowi, to poziom ich skomplikowania w obsłudze stanowił barierę nie do przejścia dla osób, których głównym zadaniem było usuwanie bieżących usterek na produkcji, a nie spędzanie czasu przed komputerem, w celu zarejestrowania swoich codziennych aktywności. Tak właśnie było w przeszłości.

Wyliczenie wskaźników MTTR, MTTF i MTBF w CMMS+EAM 4FACTORY

Optymistyczne natomiast jest to, że jako firma DSR, od kilku ostatnich lat obserwujemy bardzo wysoki wzrost zainteresowania firm produkcyjnych narzędziami informatycznymi klasy CMMS i EAM. Systemy klasy EAM (ang. Enterprise Asset Management), są tak naprawdę kolejną generacją rozwiązań typu CMMS (ang. Computerised Maintenance Management System). Podstawową różnicą pomiędzy nimi jest jednak to, że CMMS+EAM 4FACTORY obejmuje całościowe zarządzanie zasobami przedsiębiorstwa zorientowane na aspekty finansowe, a zwłaszcza na maksymalizację zwrotu z inwestycji. Obejmuje to przede wszystkim poprawę wykorzystania i efektywności zasobów, a także obniżanie kosztów kapitałowych i operacyjnych oraz zarządzanie cyklem życia maszyn i urządzeń.

Funkcjonalność systemu CMMS+EAM 4FACTORY obejmuje między innymi zarządzanie:

- środkami trwałymi i wyposażeniem pracowników,

- stanem technicznym całej infrastruktury firmy (hale, magazyny, budynki administracyjne, pozostała infrastruktura sieciowa),

- gospodarką magazynową częściami zamiennymi i materiałami eksploatacyjnymi,

- naprawami, przeglądami, serwisowaniem sprzętów, narzędziami oraz przyrządami,

- sprzętem i wyposażeniem informatycznym, sieciowym i innym,

- pojazdami i flotą samochodową,

- oraz wszystkimi innymi składnikami majątku firmy.

Jako dostawca kompleksowo połączonych modułów CMMS+EAM 4FACTORY, jesteśmy w stanie wspierać naszych klientów w automatyzacji wyliczenia wskaźników MTTF, MTBF oraz MTTR. Najważniejsze jest to, że bazując na doświadczeniu produkcyjnym, naszą intencją było maksymalne uproszczenie obsługi systemu CMMS+EAM 4FACTORY oraz, co najważniejsze, postawiliśmy na mobilność. Ułatwiło to pracę z każdego miejsca na hali, magazynie lub w budynkach administracyjnych.

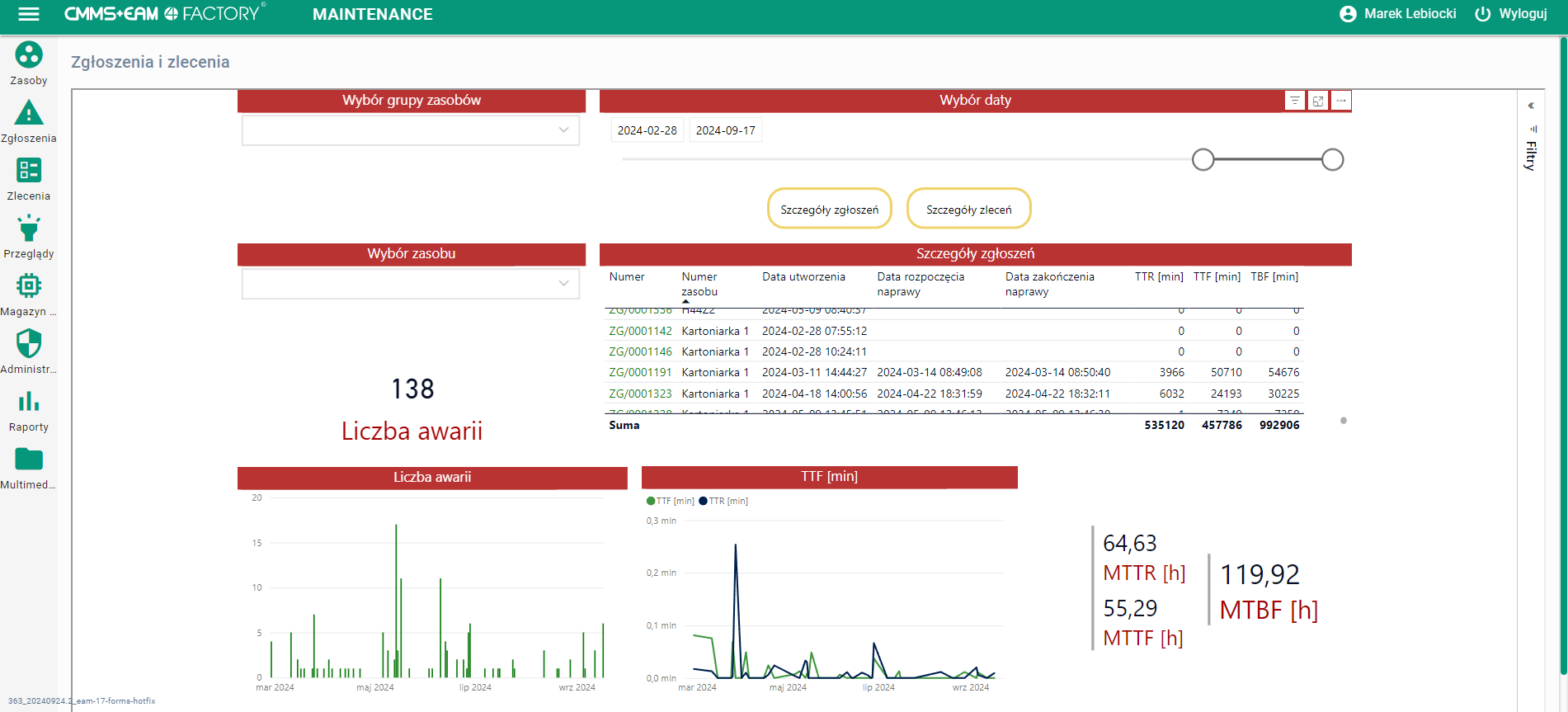

Przykładowy widok automatycznie wyliczanych wskaźników w systemie CMMS+EAM 4FACTORY:

Rys.1 Widok automatycznie wyliczanych wskaźników w CMMS+EAM 4FACTORY

Wyliczenie wskaźników MTTR, MTTF oraz MTBF w CMMS+EAM 4FACTORY odbywa się automatycznie. Nie wymaga dodatkowej pracy ze strony utrzymania ruchu poza implementacją podstawowego procesu zgłoszeń i zleceń naprawczych, który jest bardzo prosty do obsłużenia. Same zgłoszenia zdarzeń do DUR powinny być rejestrowane poza działem technicznym, np. przez wyznaczonych operatorów na halach lub innych pracowników zakładu.

Na utworzenie zgłoszenia w CMMS+EAM 4FACTORY potrzebujemy tylko kilkunastu sekund. Najlepszym sposobem jest wykorzystanie do tego aplikacji mobilnej lub uproszczonego terminala, dedykowanego na urządzenia dotykowe lub kioski produkcyjne. Wystarczy wskazać zasób, wybrać typ zdarzenia zgłaszanego oraz opcjonalnie priorytet. Można również zamieścić krótki opis problemu, a najlepiej dodać zdjęcie uszkodzonego elementu, które będzie stanowiło załącznik do zgłoszenia. W tym momencie zgłoszenie trafia do działu utrzymania ruchu i jest dalej obsługiwane przez personel techniczny. Najwygodniejszym rozwiązaniem jest oczywiście korzystanie z aplikacji mobilnej zarówno w celu generowania zgłoszeń, jak również na potrzeby rejestracji czasu pracy mechaników oraz zużycia części i materiałów eksploatacyjnych.

Rys. 2 Widok ekranów CMMS+EAM 4FACTORY w aplikacji mobilnej

System CMMS+EAM 4FACTORY poza opisywanymi wcześniej funkcjonalnościami automatycznego wyliczania wskaźników M&M&M, jest oprogramowaniem dedykowanym dla Działu Utrzymania Ruchu wspierającym zarządzanie i nadzór nad majątkiem przedsiębiorstwa (m.in. maszyny, urządzenia, linie produkcyjne, narzędzia, oprzyrządowanie, itp.). CMMS+EAM 4FACTORY optymalizuje proces produkcyjny, dzięki zapobieganiu awariom i planowaniu działań predykcyjnych (ang. Predictive Maintenance – PdM), umożliwiając skrócenie czasu wszelkich przerw produkcyjnych wynikających z nieplanowanej bądź planowanej niedostępności maszyny.

Dodatkowe informacje możliwe do uzyskania w CMMS+EAM 4FACTORY:

- średni czas bezawaryjnej pracy

- wskaźnik niezawodności

- średni czas naprawy

- czas bezawaryjnej pracy

- niezawodność urządzenia

- awaryjność systemu

- prawdopodobieństwo uszkodzenia

- wskaźnik efektywności

- żywotność urządzenia

Czy przy okazji mierzenia wskaźników MTTF, MTBF oraz MTTR można wspierać procesy harmonogramowania produkcji?

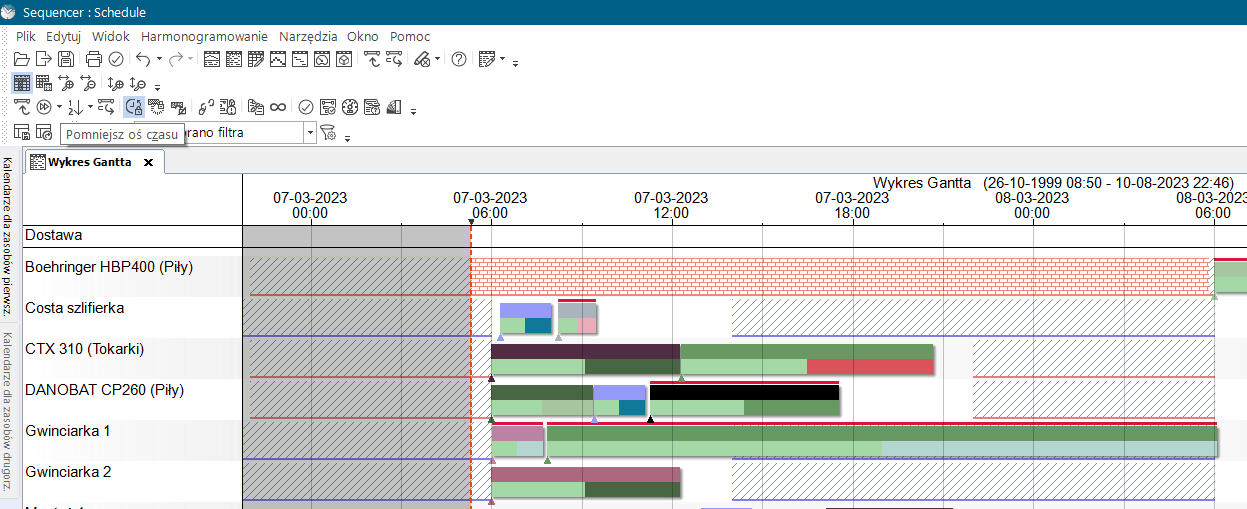

Oczywiście, że tak. Nieprzecenioną rolą systemów informatycznych klasy CMMS+EAM 4FACTORY, wspomagających procesy związane z działaniami służb utrzymania ruchu jest możliwość tworzenia automatycznych zaleceń przeglądowych w postaci wstępnego harmonogramu przeglądów. Może on zostać zaimportowany do systemu planowania produkcji APS 4FACTORY (ang. Advanced Planning and Scheduling) w celu ostatecznego potwierdzenia przez planistów możliwości ich wykonania w zaproponowanym terminie (z CMMS+EAM 4FACTORY). Ta sama sytuacja dotyczy zdarzeń nagłych typu awarie, które na wykresie Gantta w APS 4FACTORY mogą zostać przedstawione jako wyjątki od standardowego kalendarza pracy lub jako dodatkowe zlecenia nieprodukcyjne. W przypadku awarii w większości przypadków zlecenia produkcyjne zostają na Gancie przesunięte w przód pod warunkiem, że znamy przewidywany czas usunięcia zdarzenia.

Rys. 3 Blokada dostępności do produkcji zasobu HBP400 na potrzeby wykonania działań prewencyjnych przez UR

Integracja CMMS+EAM 4FACTORY z APS 4FACTORY daje wiele możliwości zautomatyzowania przepływu informacji pomiędzy działem utrzymania ruchu, a komórkami odpowiadającymi za harmonogramowanie operacji produkcyjnych.

Dodatkowo, system APS 4FACTORY wspiera proces planowania i realizacji produkcji poprzez:

- Automatyczne generowanie planu produkcji na określony okres planistyczny (wbudowane zaawansowane reguły harmonogramowania)

- Optymalizację harmonogramu np. używając kryterium minimalizacji przezbrojeń

- Samodzielne definiowanie okresów planistycznych przez użytkownika

- Porównanie symulacyjne kilku wersji planu produkcji ułożonego według różnych reguł harmonogramowania

- Ręczna korekta i ingerencja planisty w ułożony harmonogram z zachowaniem istniejących ograniczeń produkcyjnych

- Bezpośrednie wprowadzenie danych podstawowych do APS 4FACTORY w celach symulacyjnych (nawet jeśli w systemie ERP 4FACTORY nie istnieje indeks/BOM/technologia)

- Macierze przezbrojeń pomiędzy produktami

- Alerty na wykresie Gantta (opóźnienia, brak materiału)

- Indywidualny pulpit użytkownika (rozmieszczenie okien, kastomizacja pasków narzędzi, widoków itp.)

- Import aktualnych danych o produkcji i planie

- Eksport harmonogramu do ERP 4FACTORY

- Eksport danych z APS 4FACTORY do arkusza kalkulacyjnego

- Szerokie możliwości raportowania i dystrybuowania planów na produkcję

Więcej informacji o rozwiązaniu do harmonogramowania produkcji można uzyskać zapoznając się z referencjami naszych klientów:

Wskaźniki MTTF, MTBF i MTTR – kluczem do optymalizacji procesów w zakładzie

Wskaźników MTTF, MTBF i MTTR nie powinniśmy traktować tylko i wyłącznie jako narzędzie do badania skuteczności pracy służb Utrzymania Ruchu w zakładzie. Dział UR jest tylko jednym z elementów większego systemu zależności międzywydziałowych. Nie ma się co spodziewać, że wskaźnik OEE w ciągu pół czy nawet jednego roku wywinduje nagle do poziomu 95%. To się nie wydarzy na pewno u tych, którzy dobrze go mierzą. Potrzeba na to o wiele więcej czasu.

Dzięki mierzeniu takich wskaźników jak M&M&M oraz zastosowaniu odpowiedniego narzędzia informatycznego wspomagającego procesy w DUR klasy CMMS+EAM 4FACTORY można osiągnąć wiele dodatkowych korzyści, którymi między innymi są:

- harmonogramowanie przeglądów okresowych oraz tych wynikających z przebiegu zasobu

- aktualizacja planu produkcyjnego w przypadku wystąpienia niespodziewanych zdarzeń

- obsługa gospodarki magazynowej częściami oraz materiałami eksploatacyjnymi

- uporządkowany rejestr maszyn i urządzeń wraz z dodatkowymi atrybutami technicznymi i załącznikami (DTR, FV, itp.)

- automatyczna (start/stop) rejestracja czasu pracy poświęconego przez techników na usuwanie awarii lub przeglądy

- możliwość raportowania i wizualizacji wskaźników KPI

- automatyczne wyliczenia dla: wskaźnik niezawodności MTBF, średni czas bezawaryjnej pracy, średni czas do wystąpienia awarii, czas usuwania awarii, średni czas naprawy, średni czas reakcji, liczbę awarii.

Wymienione powyżej funkcje traktujemy zwykle jako dodatkowe elementy wdrożonego podstawowego procesu elektronicznej rejestracji prac działu utrzymania ruchu. Ponadto dzięki takim działaniom otrzymujemy automatycznie wyliczone wskaźniki MTTF, MTBF oraz MTTR, które pozwalają nam na analizę awaryjności maszyn i urządzeń. Warto je stosować chociażby ze względu na to, że na ich podstawie możemy podejmować działania pozwalające na obniżenie poziomu awaryjności oraz skrócenie czasu naprawy poprzez lepsze przygotowanie się do działań czy wręcz przewidywanie wystąpienia awarii niektórych zespołów lub części. Wszystkie te czynności wprost przekładają się na maksymalizację dostępności maszyn, zwiększenie realizacji planu produkcji oraz poprawę wskaźnika OEE.

Dowiedz się więcej o rozwiązaniu CMMS+EAM 4FACTORY