SMED – ograniczenie strat związanych z przezbrajaniem maszyn

Czas czytania: 7 min

Czas TPZ (czas przygotowawczo zakończeniowy) – co to jest?

Czas przygotowawczo-zakończeniowy, jest czasem niezbędnym na przygotowanie do danej operacji (zapoznanie się z dokumentacją, zapewnienie narzędzi i oprzyrządowania, uzbrojenie maszyny, dostarczenie półfabrykatów i materiałów do obróbki) oraz koniecznym do zakończenia działań w ramach operacji. Z punktu widzenia produkcji jest niezbędny. Z punktu widzenia kierownictwa jest kosztem i powinien być jak najkrótszy.

Przyczyny długiego czasu operacji przezbrojeń maszyn

Źródeł długiego czasu TPZ można doszukiwać się w jednym z poniższych powodów:

– „To zawsze tyle trwało, tak być musi i już” – pracownicy przyzwyczajeni to konkretnej organizacji pracy, nie próbując nic zmienić twierdzą, iż zmiana jest niemożliwa. Aprobata długiego czasu zmiany asortymentu jest o tyle niebezpieczna, iż konstytuuje straty nazywając je koniecznością.

– „Zrobimy dłuższą serię” – długi czas przygotowania (np. wymiany narzędzi) przy niewielkim zamówieniu jest źródłem sytuacji, w której często czas niezbędny na przygotowanie produkcji jest dłuższy niż czas potrzebny do samej produkcji. Często spotykanym rozwiązaniem w takim przypadku jest wydłużenie produkcji i wytworzenie zapasów „na magazyn” pod „przyszłe” zamówienia. Prowadzi to do wysokiego poziomu zapasów magazynowych oraz konsumpcję czasu dostępności maszyny – o szybkim przezbrojeniu nie ma mowy.

– „Aby przezbroić maszynę trzeba mieć szczególną wiedzę” – czyli potoczny sposób powołania się na siłę wyższą. Skoro siła wyższa działa to znaczy, że po prostu nie da się szybciej – czasu przezbrojenia maszyny nie przeskoczymy. W rzeczywistości wielokrotnie okazuje się, iż faktycznie wiedza znajduje się u jednej lub kilku wybranych osób, ale nic nie stoi na przeszkodzie, aby tą wiedzę przekazać lub rozdysponować na większą liczbę pracowników.

– „Trudno się przygotować, jeśli nie wiemy co i kiedy będziemy produkować, musimy to przeanalizować”” – źródłem tego opóźnienia jest problem komunikacyjny pomiędzy planowaniem/harmonogramowaniem, a produkcją.

– „Przecież zajęło mi to tylko kilka minut” – pojęcie czasu trwania przezbrojenia jest względne. Osoba wykonująca dane zadanie zazwyczaj nie jest w stanie realnie określić czasu pracy niezbędnego na wykonanie czynności. W sytuacji, kiedy czasy przezbrojenia nie są mierzone to właśnie mechanicy wykonujący przezbrojenie są źródłem tej wiedzy.

– „Nie mogłem znaleźć młotka” – brak porządku w narzędziach, nieporządek na stanowisku i brak listy rzeczy potrzebnych do przezbrojenia jest źródłem dużych strat czasu, które relatywnie łatwo można zredukować.

Czas TPZ występuje jeden raz na całą serię i z tego względu najlepiej by było, aby serie produkcyjne były jak najdłuższe. Obecne realia wymuszają coraz krótsze serie, a to przekłada się na wzrost kosztów produkcyjnych w odniesieniu do jednostkowego wyrobu. Między innymi z tego względu przedsiębiorstwa optymalizują koszty pracując nad skróceniem TPZ. Jedną z technik często stosowaną do redukcji czasu przezbrojenia jest SMED. W dalszej części artykułu wyjaśniamy jak metoda ta wpływa na pracę maszyn i skrócenia czasu trwania przygotowania miejsca pracy czy przestoju w produkcji.

Czym jest metoda SMED?

SMED, czyli Single Minute Exchange of Die jest sposobem na diagnozę oraz usprawnienie etapu przezbrojenia maszyny i przygotowania jej do realizacji operacji produkcyjnej. Utworzona przez Shingeo Shingo w drugiej połowie XX-tego wieku. Shingo został zatrudniony w zakładach Toyoty (źródło Lean Management) i pracował nad optymalizacją czasu przezbrajania prasy. Dzięki rozwiązaniom SMED udało się uzyskać skrócenie czasu przygotowania prasy z kilku godzin do kilku minut.

Skontaktuj się z naszym ekspertem

Jak wygląda SMED w praktyce w CMMS+EAM 4FACTORY?

Podstawą sukcesu wdrożenia SMED jest zmiana podejścia z „nie da się” na „na pewno damy radę zrobić to lepiej”. Skrócenie czasu przezbrojenia z kilku godzin do kilku minut w zakładach Toyoty możliwe było dzięki podzieleniu czynności koniecznych do wykonania w ramach TPZ na cztery etapy:

Etap 1 – Lista wykonywanych czynności w trakcie przezbrojenia

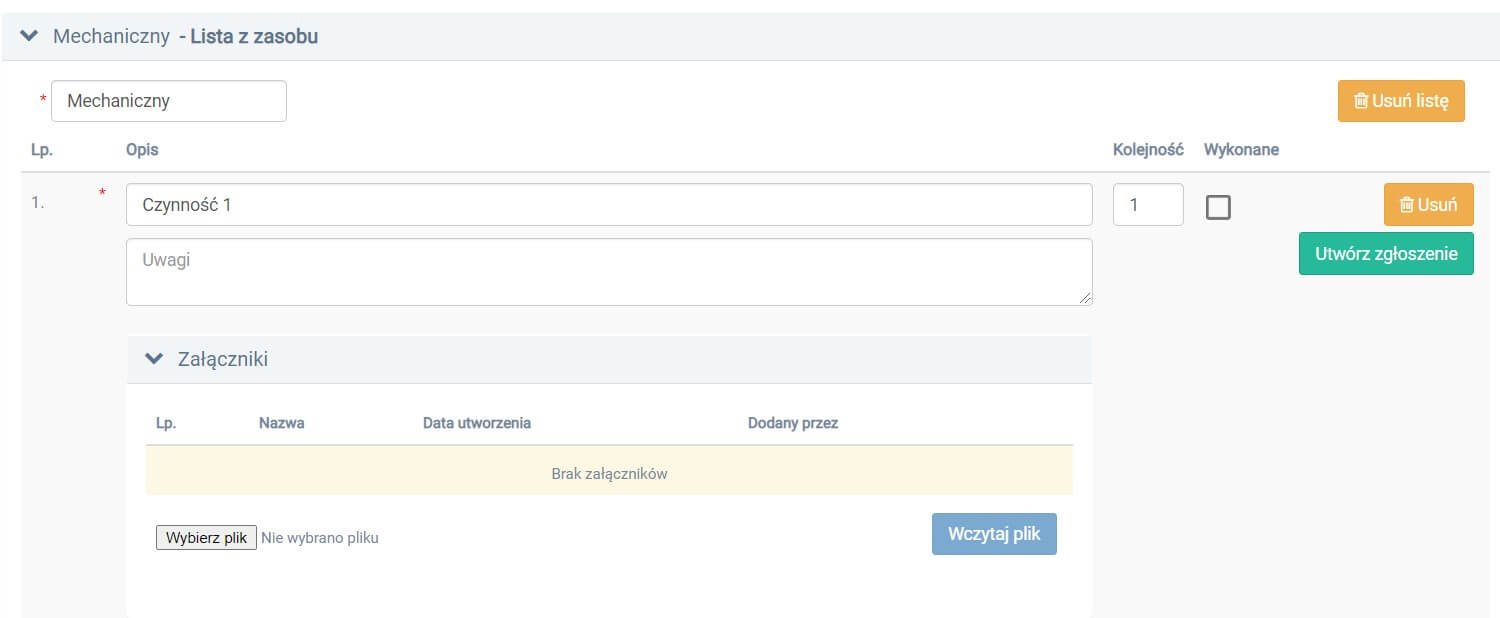

Rozwiązanie CMMS+EAM 4FACTORY daje możliwość w łatwy i intuicyjny sposób utworzenia list wykonywanych czynności. Dla każdego zasobu można utworzyć jedną lub kilka list, a czynności przyporządkowane do danej listy można ustawić w określonej kolejności oraz zmierzyć ich czas trwania.

Lista wykonywanych czynności w trakcie przezbrojenia

Etap 2 – Podział czynności na zewnętrzne, wewnętrzne oraz eliminacja zbędnych

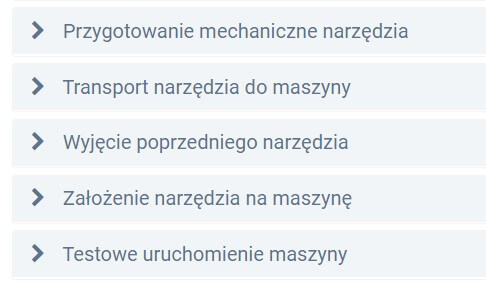

CMMS+EAM 4FACTORY – nie ogranicza ilości utworzonych list kontrolnych. Podział zdefiniowanych czynności na poszczególne listy kontrolne daje możliwość łatwego dopasowania list do podziału czynności na zewnętrzne i wewnętrzne.

Listy kontrolne – podział czynności na zewnętrzne i wewnętrzne

Etap 3 – Przekształcenie czynności wewnętrznych w zewnętrzne

Etap przekształcenia jest kluczowy do redukcji czasu. Rejestracja czasu wykonywania poszczególnych etapów w CMMS+EAM 4FACTORY jak również podział na czynności oraz łatwość modyfikacji list wspiera przekształcanie czynności wewnętrznych wstrzymujących produkcję na zewnętrzne wykonywane w trakcie realizacji produkcyjnych.

Etap 4 – Usprawnienie operacji

Ostatni etap wymaga wiedzy technicznej oraz znajomości części i narzędzi maszyny. Polega na zastąpieniu połączeń wymagających dużo czasu podczas przezbrajania takimi, które konsumują go mniej np.: zamiast śrub można zastosować zaciski, przygotować odpowiednią ilość narzędzi łatwych do wymiany (np. stosowanie szybko-złączek) czy organizację warsztatu pracy w sposób ergonomiczny.

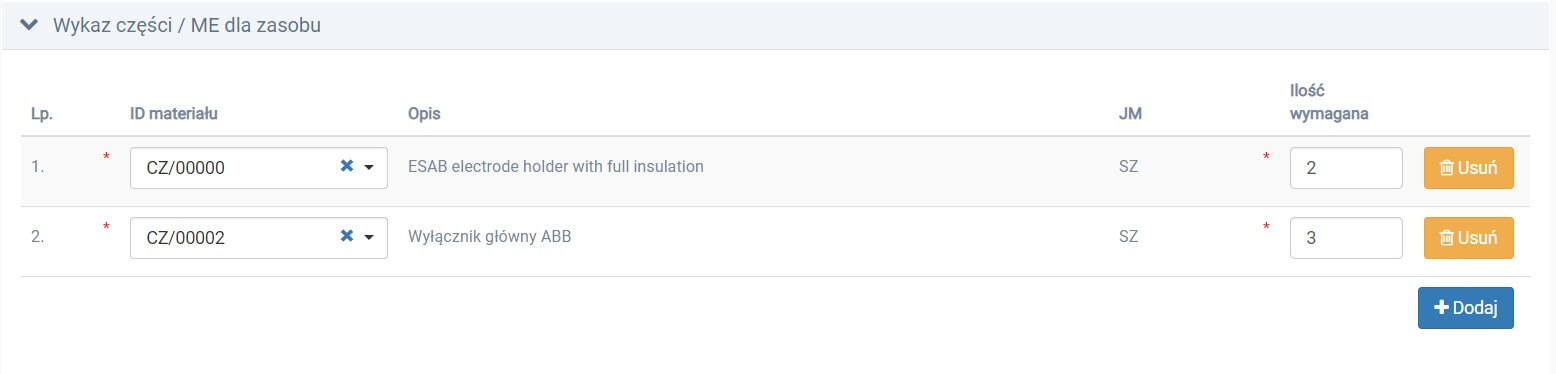

W CMMS+EAM 4FACTORY do zasobu przypisuje się części. W przypadku wprowadzenia zamiennika jakiegoś indeksu w jednym zasobie (zamiast połączenia śrubowego stosuje się zatrzask) w szybki sposób można odszukać, gdzie zastępowana część jest również używana. Umożliwia to, optymalizację przezbrojeń wielu maszyn w sposób równoległy.

Lista części wspomagająca usprawnianie operacji

Główne zalety wdrożenia metody SMED z CMMS+EAM 4FACTORY

Wdrożenie narzędzia SMED przynosi przedsiębiorstwu oraz całemu procesowi produkcyjnemu szereg korzyści, wśród których należy wymienić m.in.:

- SMED pozwala na realizację krótszych serii produkcyjnych (łatwość przezbrojeń i skrócenie czasu przezbrajania maszyn), umożliwia tym samym minimalizację zapasów wewnętrznych, a co za tym idzie uwolniona zostaje przestrzeń magazynowa;

- krótsze serie dają szansę na realizację zleceń klientów nawet w niewielkich ilościach zamówienia z krótszymi czasami dostawy,

- wzrost wydajności dzięki skróceniu czasu przezbrojeń (wzrost dostępności maszyn),

- opisana i zdefiniowana procedura przezbrojenia poprawia bezpieczeństwo, redukuje siły niezbędne do przezbrojenia i obniża ryzyko wypadku,

Po jakim czasie widać efekty wdrożenia SMED opartego o rozwiązanie z pakietu DSR 4FACTORY

Pierwsze efekty zastosowania SMED zauważyć można już w trakcie samego wdrożenia. CMMS+EAM 4FACTORY oprócz wdrożenia narzędzia SMED zapewnia wsparcie codziennej pracy Działu Utrzymania Ruchu (DUR). Systematyzuje pracę pracowników działu, ułatwia komunikację pomiędzy pracownikami produkcji, a pracownikami DUR, skraca czas napraw oraz umożliwia zastosowanie prewencyjnych przeglądów eliminując ilość awarii. Zastosowanie narzędzia jakim jest CMMS+EAM 4FACTORY nie tylko optymalizuje czasy przezbrojeń, ale przynosi widoczne efekty usprawnienia operacji wewnętrznych w wielu innych obszarach przedsiębiorstwa produkcyjnego już w czasie wdrożenia.

Autor: Kinga Dębska

Project Manager

Skontaktuj się z naszym ekspertem

Przeczytaj także:

Metody harmonogramowania produkcji

SMED – ograniczenie strat związanych z przezbrajaniem maszyn

Analiza Pareto narzędziem do optymalizacji procesów produkcyjnych