Systemy klasy ERP – krótka historia

Czas czytania: 8 min

Historia systemu informatycznego klasy ERP

Przed rozwiązaniem klasy ERP było MRP. MRP to skrót od Material Resource Planning (Planowanie Potrzeb Materiałowych) spopularyzowanego w 1970 roku przez Ollie Wight. MRP było niczym więcej jak techniką rozwinięcia wielopoziomowych struktur produktów (Bill of Material – BOM – zestawienie/struktura materiałowa) w celu określenia materiałów, które muszą być zakupione przez daną firmę lub które półprodukty trzeba wykonać, aby wytworzyć wyrób gotowy. Celem tego wpisu jest przedstawienie czytelnikom gruntownego, ale uproszczonego opisu podstawowych informacji na temat oprogramowania ERP służącego do Planowania Zasobów Przedsiębiorstwa (ERP), Planowania Wymogów Materiałowych (MRP), Harmonogramu Głównego Produkcji (MPS), Systemów Realizacji Produkcji (MES), Planowania Zdolności Produkcyjnych (CRP), Struktury Materiałowej (BOM) i marszrut produkcyjnych (Routings).

Przeczytaj również: Wskaźniki KPI w produkcji

Różnice w działaniu MRP wśród producentów produkujących na magazyn i na zamówienie

Proces produkcji

Jeśli producent wytwarzający „na magazyn” chciałby wyprodukować 10 wyrobów A i 10 wyrobów B, wówczas MRP rozwinęłoby BOM i obliczyłby popyt wraz z pogrupowaniem dla każdego z półproduktów:

- 20 z części X (bo oba wyroby potrzebują X)

- 10 z części Y,

- 10 z części C,

- 10 z części Z,

Następnie zostałby sprawdzony poziom zapasów każdego z tych półproduktów celem ustalenia dalszych kroków – kupna lub stworzenia zleceń produkcyjnych dla wszystkich półproduktów, których mogłoby zabraknąć. Najczęściej byłaby zdefiniowana jakaś minimalna wielkość zlecenia dla każdego z tych półproduktów. Na zapasach magazynowych przedsiębiorstwo prawdopodobnie posiadałoby wystarczającą ilość półproduktów do natychmiastowej produkcji 10 sztuk A i 10 sztuk B. Gdyby brakowało któregokolwiek z komponentów potrzebnych do ich wytworzenia, MRP przesłałoby odpowiedni komunikat, a następnie zostałyby wygenerowane zlecenia, aby pokryć ewentualne istniejące niedobory. Zlecenia te musiałyby zostać zakończone zanim ktokolwiek mógłby rozpocząć produkcję A i B. W świecie produkcji „na zamówienie” nie byłoby prawdopodobnie zapasów półproduktów. Zanim więc zlecenie produkcyjne na wytworzenie 10 sztuk wyrobu B mogłyby się rozpocząć, musiałoby zostać zakończone wcześniej i przyjęte na magazyn zlecenie produkcyjne dla 20 sztuk wyrobu X. Również wcześniej musiałyby być zakończone i przyjęte na magazyn zlecenia produkcyjne na wykonanie 10 sztuk półwyrobu C i 10 sztuk półwyrobu Z. Dopiero wtedy zlecenie produkcyjne dla 10 sztuk wyrobu B mogłoby się rozpocząć.

Zainteresuje Cię artykuł: Planowanie potrzeb materiałowych

Korzyści z planowania wynikające ze struktur materiałowych – BOM

Planowanie i harmonogramowanie tych zleceń jest dużo bardziej skomplikowane. Jest to cena, jaką musi zapłacić firma, jeśli chce zmniejszyć zapasy. Czy tak musi być? W tej sytuacji zalecam, aby producenci „na zlecenie” zdecydowali się na jedną z dwóch opcji:

Opcja 1 – znaleźć system harmonogramowania, który potrafiłby obsługiwać powiązania miedzy zleceniami wynikające ze struktur materiałowych (BOM). Jest to cenna funkcjonalność w sytuacji, gdy struktury materiałowe są złożone i wielopoziomowe lub gdy utrzymywane są zapasy półproduktów (są one bowiem brane pod uwagę przez MRP podczas tworzenia zleceń produkcyjnych).

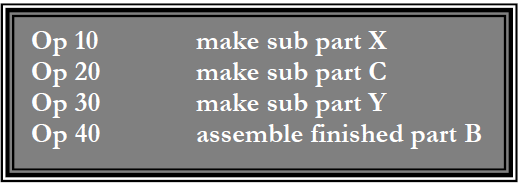

Opcja 2 – wyrównać BOM i trasowanie. Poniżej przedstawiony został przykład tego, jak wyglądałyby zlecenia jeśli BOM i trasowanie zostałyby wyrównane dla gotowej części B.

Proces produkcji

Niestety, opcja ta dostępna jest tylko dla tych producentów, którzy dysponują stosunkowo prostymi strukturami wyrobów. Firmy, które spełniają ten wymóg, będą mogły cieszyć się następującymi korzyściami:

- Uproszczone procesy:

- Nie ma wzajemnych powiązań pomiędzy zleceniami produkcyjnymi.

- Relacje jeden do jednego pomiędzy zleceniami sprzedaży i zleceniami produkcyjnymi.

- Łatwiejsze śledzenie postępu realizacji zleceń dla określonego klienta.

- Grupowanie zleceń celem osiągnięcia lepszej wydajności – jeżeli mają system harmonogramowania, który obsługuje zasady kolejkowania.

- Uproszczenie i zmniejszenie liczby wymaganych transakcji – nie ma potrzeby przyjmowania półproduktów do i z magazynu.

Systemy MRP w Polsce

Pierwsze systemy MRP były proste i zapewniały producentom potężne narzędzie do zarządzania zapasami oraz ich zakupem. Część producentów oprogramowania wykorzystała moment i na początku lat 80. udało im się zbudować coś, co początkowo nazywało się MRPII, a ostatecznie Enterprise Resource Planning (ERP). Aby wywiązać się z pokładanych oczekiwań, dostawcy ERP dodali do systemu wiele funkcji, takich jak: wprowadzanie zamówień, zarządzanie zapasami, obsługa zakupów i prowadzenie księgowości. Pod wieloma względami miało to sens, ponieważ pozwalało na integrację większości danych w firmie. Informacje mogły być przechowywane w jednym miejscu i dostępne dla każdego. Problemem był fakt, iż termin Enterprise Resource Planning (Planowanie Zasobów Przedsiębiorstwa) był co najmniej mylący, ponieważ programy ERP zapewniały niewielką funkcjonalność firmom, które potrzebowały planować i harmonogramować zasoby, takie jak ludzie, maszyny i oprzyrządowanie. Pod koniec lat 70. MRPII, a następnie systemy ERP zaczęły stosować koncepcję Głównego Harmonogramu Produkcji (MPS), która miała dać planistom narzędzie wspomagające cykliczność planowania i priorytetyzację zadań. Do dziś większość oprogramowań klasy ERP nadal używa MPS i MRP. MPS agreguje popyt rzeczywisty (zamówienia klientów) i popyt prognozowany na wyroby gotowe lub główne zespoły wyrażony w jednostkach SKU (Stock Keeping Unit – jednostka magazynowa).

Przeczytaj również: Rozliczanie kosztów produkcji

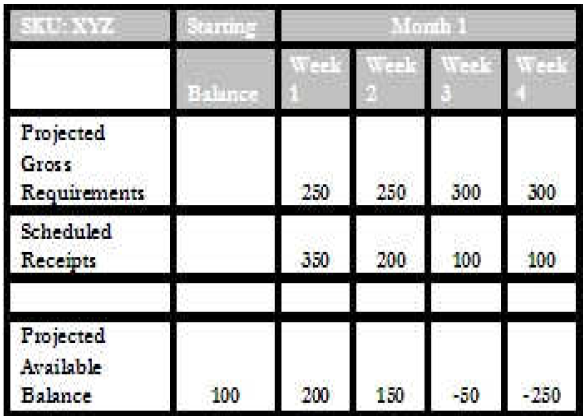

Następnie zestawia je z dostępnymi zapasami produktów gotowych i zaplanowanymi przyjęciami z produkcji. Odbywa się to z wykorzystaniem koncepcji przedziałów czasowych (zazwyczaj tygodniowych). W najprostszej formie, raport MPS wygląda następująco:

Przykładowy wygląd raportu MPS

Wszelkie zidentyfikowane w tym procesie niedobory mówią planiście, kiedy trzeba utworzyć nowe zlecenia produkcyjne. Następnie MRP wykorzystuje te zlecenia do rozwinięcia i pogrupowania popytu na półprodukty oraz części kupowane w oparciu o struktury BOM i marszruty produkcyjne (jak wyjaśniono wcześniej). Niestety, istnieje poważny problem z MPS. Zakłada on, że zlecenia kupna i zlecenia produkcyjne zostaną zakończone w dniu, w którym są zaplanowane i nie ma mechanizmu, który dostosowałby to do sytuacji występujących w świecie rzeczywistym, takich jak:

- Opóźniona dostawa materiału.

- Zaplanowane obciążenie gniazda produkcyjnego większe niż 100% jego mocy produkcyjnych.

W próbie dążenia do rozwiązania problemu występowania jednego lub większej ilości ograniczeń zdolności produkcyjnej, dostawcy ERP wprowadzili kolejny nowy moduł, który nazwali Planowaniem Zdolności Produkcyjnych (CRP). Oczywiście dopiero jakiś rodzaj weryfikacji z rzeczywistością pozwalał określić, czy dostępne zdolności produkcyjne są wystarczające, aby wykonać wszystkie zlecenia produkcyjne, a moduł CRP definitywnie nie był odpowiedzią na ten problem. Wiele ograniczeń systemów ERP było bezpośrednio związanych z ograniczeniami modułu CRP. Ale o tym przeczytacie już w kolejnym wpisie.

Autor: Mike Liddell. Polskie tłumaczenie i prawa autorskie DSR S.A.

Skontaktuj się z naszym ekspertem

Przeczytaj także:

Jak sztuczna inteligencja zmienia przemysł?

Przemysł wysokiej technologii – cechy, podział, czynniki lokalizacji, sytuacja w Polsce

Dlaczego harmonogramowanie jest tak krytyczne?

Dlaczego harmonogramowanie jest tak krytyczne?