Szkolenie planowanie i harmonogramowanie produkcji w branży motoryzacyjnej

Czas czytania: 10 min

W ostatnich latach coraz mocniej rysuje się potrzeba wysokiej sprawności działania firm produkcyjnych, działających na rzecz Motoryzacji. Globalizacja przysparza kolejnych wyzwań w postaci stosowanych standardów branżowych. Kamieniem milowym każdej firmy w tym aspekcie jest właściwe wdrożenie systemu klasy ERP – o tym co powinieneś wiedzieć przed wdrożeniem ERP pisaliśmy w artykule pt.: Planowanie produkcji – czym jest i dlaczego jest takie ważne?

System ERP, dzięki swojej kompleksowości, jest nieocenionym wsparciem codziennego funkcjonowania każdej firmy. Kolejnym systemem, który jest kluczowym w funkcjonowaniu firmy produkcyjnej jest system klasy APS (ang. Advanced Planning and Scheduling) służący do harmonogramowania produkcji. Potrzeba implementacji takiego systemu może wynikać z różnych powodów. Jednym z nich jest oczekiwanie OEM-ów w zakresie pełnego uwzględniania zapotrzebowania na komponenty oraz elastycznego i szybkiego dostosowania do przekazywanych partnerom biznesowym zmian harmonogramu dostaw dla podzespołów montażowych.

Więcej informacji na temat szkolenia – planowanie i harmonogramowanie produkcji dostosowane do branży motoryzacyjnej:

szkolenia@dsr.com.pl

tel.: 538 112 639

Najbliższy termin szkolenia 16 października 2024

Model działania dostawcy wg standardu Global MMOG/LE

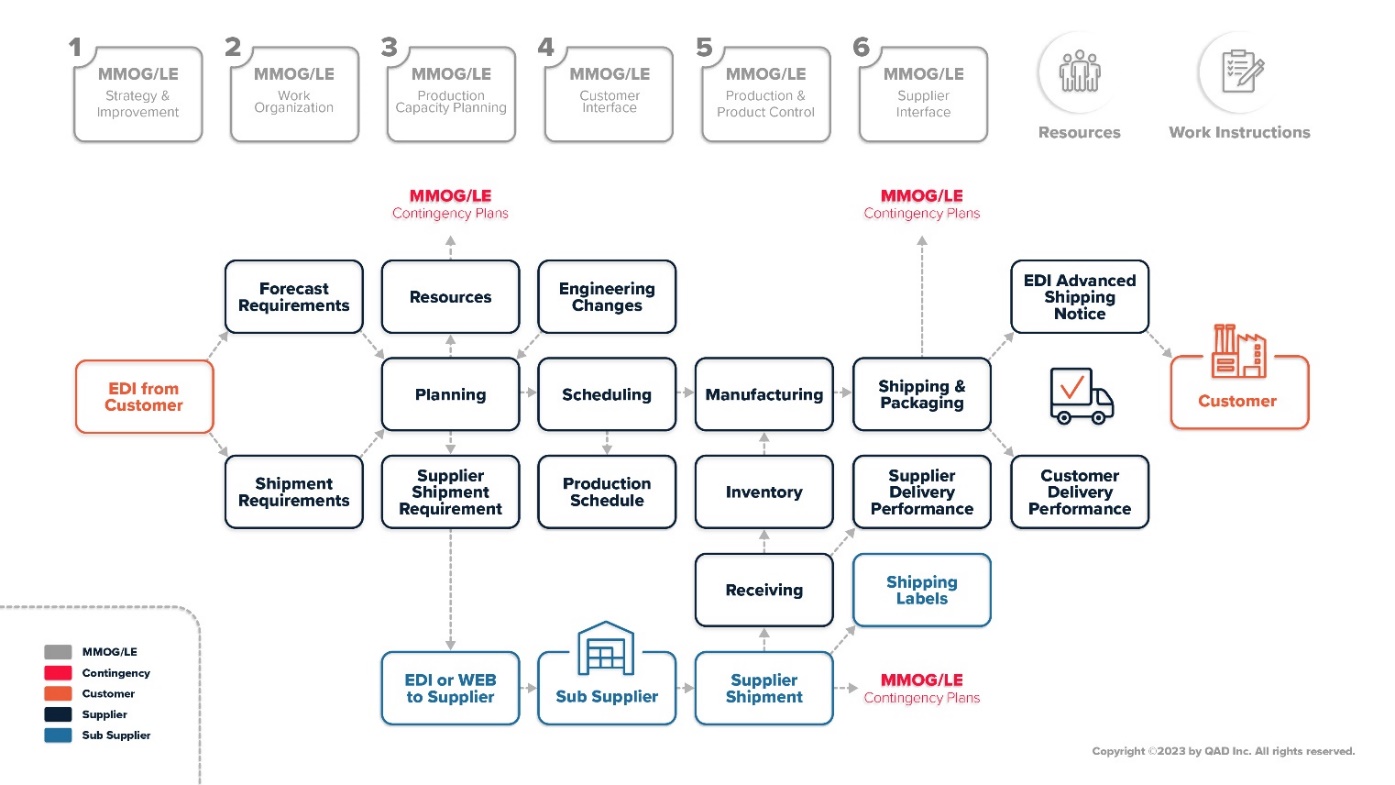

Standard globalny MMOG/LE przedstawia model procesu – mapę przepływu informacji i towarów oraz wskazówki realizacyjne dla procesów realizowanych u dostawców Tier-1, Tier-2 sektora motoryzacyjnego.

Jednym z kluczowych wymagań MMOG/LE i oczekiwań montażystów samochodów (OEM-ów) jest automatyczne spięcie informacyjne przesyłanych prognoz i harmonogramów dostaw (z pomocą takich narzędzi jak EDI, WebEDI), skonfrontowanie z zasobami produkcyjnymi i następnie przetworzenie wymogów dostaw na plan produkcji, zapotrzebowania dla poddostawców oraz finalnie na harmonogram produkcji.

Wytworzone części, podzespoły i komponenty muszą trafić do klienta w założonych terminach, ilościach i wymaganej jakości. Dostawca jest zobowiązany do bezzwłocznego informowania OEM-a o wszelkich problemach i odstępstwach od przekazanych oczekiwań dostaw. Jak również powiadamiać, przesyłając awiza wysyłki ASN (znowu z wykorzystaniem EDI) o nadanych do klienta komponentach, w ramach uzgodnionego zapotrzebowania.

Automatyczne, szybkie i bezusterkowe przetworzenie harmonogramów klientów na harmonogramy produkcji własnej oraz zapotrzebowania dla poddostawców staje się „być albo nie być” dostawcy. Szereg informacji o wyrobach, strukturach, operacjach i możliwościach obciążeń na poszczególnych gniazdach produkcyjnych i maszynach jest przechowywanych w systemie ERP. Do podstawowych zaliczamy m.in.:

- Technologie/marszruty produkcyjne;

- Struktury materiałowe/receptury;

- Stany magazynowe, poziom zapasów;

- Zlecenia zakupu surowców;

- Zlecenia sprzedaży;

- Ograniczenia procesów produkcyjnych;

- Kalendarze pracy maszyn, pracowników, dostępności narzędzi.

Szybkie przetworzenie tych informacji na obowiązujący i bieżący harmonogram produkcji wiąże się z wykorzystaniem bardziej wyspecjalizowanych narzędzi do efektywnego planowania. Moduły te zalicza się do kategorii APS (Advanced Planning and Scheduling) i pozwalają na optymalizację procesów produkcyjnych według wybranej metody planowania i kryteriów. Ich walory funkcjonalne oraz szybkość działania algorytmów optymalizacyjnych przekonuje wielu sceptyków narzędzi AI – sztucznej inteligencji zaangażowanej w działalność firmy produkcyjnej.

DSR, na bazie swojej wiedzy eksperckiej z obszaru planowania i harmonogramowania, zdobytej w wielu projektach wdrożeniowych w przemyśle, rozwija wykorzystanie sztucznej inteligencji AI również w algorytmach tworzenia harmonogramów.

Dowiedz się więcej o Global MMOG/LEPrzeczytaj również: Planowanie a harmonogramowanie produkcji – na czym polega różnica?

Praktyczne aspekty w planowaniu i harmonogramowaniu produkcji

Planowanie i harmonogramowanie w działaniach dostawcy motoryzacji są kluczowe dla zapewnienia efektywnego i skutecznego procesu produkcji oraz dostarczenia części i komponentów do klientów w branży motoryzacyjnej. Upraszczając schemat działania dostawcy, trzeba zwrócić uwagę na następujące jego aspekty:

1. Zrozumienie wymagań klienta: pierwszym krokiem jest dokładne zrozumienie wymagań i oczekiwań klientów. Dostawca musi wiedzieć, jakie części są potrzebne, kiedy są potrzebne (czyli oczekiwane ilości i terminy dostaw do klienta) oraz standardy jakości jakie należy spełnić.

2. Planowanie produkcji: na podstawie wymagań klienta dostawca musi stworzyć plan produkcji. Obejmuje to określenie, ile części lub komponentów musi być wyprodukowanych w określonym czasie.

3. Zarządzanie zapasami: dostawca musi dokładnie monitorować swoje zapasy, aby uniknąć niedoborów lub nadmiernych zapasów. To oznacza ścisłe zarządzanie dostawami, magazynowaniem, planowaniem zapasów i logistyką.

4. Harmonogramowanie dostaw: dostawca musi stworzyć harmonogram dostaw, który uwzględnia terminy dostaw do klientów. Harmonogramowanie dostaw jest kluczowe, aby uniknąć opóźnień i zapewnić ciągłość produkcji klienta.

5. Zarządzanie jakością: w branży motoryzacyjnej jakość jest kluczowa. Dostawca musi zapewnić, że wszystkie dostarczane części spełniają określone standardy jakości i przepisy bezpieczeństwa.

6. Zarządzanie ryzykiem: dostawca musi identyfikować i zarządzać możliwym ryzykiem dostaw, wynikającym z opóźnienia w produkcji, problemów z jakością czy trudnościami logistycznymi. Wymaga to również tworzenia planów awaryjnych do szybkiego wyprowadzenia z pojawiających się odstępstw procesie i niestandardowych sytuacji.

7. Udoskonalanie procesów wykonawczych: ciągłe doskonalenie organizacji produkcji, procesów produkcyjnych i dostawczych jest niezbędne. Dostawca powinien monitorować wydajność, identyfikować obszary do poprawy i wprowadzać zmiany.

8. Współpraca z klientem: komunikacja z klientem jest kluczowa. Dostawca powinien regularnie informować klienta o postępie produkcji i dostawach oraz reagować na wszelkie zmiany w wymaganiach.

9. Technologia i automatyzacja: wykorzystanie nowoczesnych technologii, takich jak systemy zarządzania produkcją (ERP) i rozwiązania do monitorowania łańcucha dostaw, może znacząco poprawić efektywność i dokładność planowania.

10. Zrównoważony rozwój: w dzisiejszych czasach coraz większy nacisk kładzie się na zrównoważony rozwój. Dostawca motoryzacyjny powinien uwzględniać kwestie ekologiczne i społeczne w swoich działaniach, takie jak redukcja emisji i odpowiedzialność społeczna.

Podsumowując, planowanie i harmonogramowanie w branży motoryzacyjnej wymagają precyzji, elastyczności i stałego doskonalenia. Dostawcy muszą być gotowi dostosowywać się do zmieniających się potrzeb klientów i szybko reagować na zmiany w otoczeniu biznesowym.

Warsztaty i szkolenia planowanie produkcji dla praktyków dostawców motoryzacji

Mając na uwadze rosnące potrzeby firm z branży motoryzacyjnej w zakresie doskonalenia procesów logistycznych i planistycznych, firma DSR przygotowała warsztaty szkoleniowe: „Zaawansowane planowanie i harmonogramowanie a MMOG/LE – praktyki i narzędzia w motoryzacji.”

Zapraszamy na jednodniowe spotkanie poświęcone usprawnianiu procesu planowania w firmach sektora motoryzacyjnego. Do dyspozycji uczestników dostępny będzie zespół złożony z doświadczonych ekspertów, mających na swoim koncie ponad 50 udanych projektów wdrożeń rozwiązań zaawansowanego planowania i harmonogramowania, a także wiele audytów i szkoleń ze standardu Global MMOG/LE, wspierającego procesy logistyczne i produkcyjne dostawcy sektora.

W trakcie szkolenia zostaną poruszone takie zagadnienia jak:

- Standard MMOG/LE; branżowa mapa procesów; wymagania dotyczące planowania i harmonogramowania; problemy w ich spełnieniu; Doświadczenia DSR z 50 projektów wdrażania APS

- Wprowadzenie do funkcjonalności APS, dyskusja sposobu pracy działu planowania firmy

- Wskaźniki efektywności w zakresie planowania produkcji: KPI a miara udanego wdrożenia, raportowanie i monitorowanie realizacji. Korzyści dla firmy motoryzacyjnej

- Jak przygotować się do projektu wdrożenia APS – cele, ryzyka biznesowe, sprawdzone sposoby działania w projektach wdrożeniowych

- Dyskusja najciekawszego zbioru danych do stworzenia i optymalizacji harmonogramu produkcji

- Demonstracja działania systemu APS na bazie wybranych przypadków z życia firmy produkcyjnej

Podczas warsztatów w środowisku treningowym APS 4FACTORY zaprezentujemy różne metody planowania i zajmujemy się obsługą wybranych przez uczestników przypadków do zaplanowania:

- Sukcesywnie zwiększające się zapotrzebowania na daną rodzinę indeksów, które mogą zastąpić starą rodzinę indeksów lub być dodatkowymi zamówieniami do aktualnie zamawianych (Ramp up nowego projektu);

- Wygaszanie produkcji np. starego wariantu produktu lub produktu w ogóle (Phase out indeksu lub rodziny indeksów);

- Istotne zmiany w prognozach otrzymanych od klientów wchodzące na okres zamrożenia planu (Zmiany DELFOR w krótkim horyzoncie czasu);

- Start nowego projektu;

- SoP Start of production / EoP End of production – specjalne fazy życia produktów;

- Przesunięcie produkcji części zamówień z domyślnego zakładu na inny o wyższych kosztach;

- Przesunięcie na stałe produkcji między zakładami aby zrobić miejsce na nowe projekty;

- Produkcja mieszana: MTO (Make to Order) z zachowaniem zapasów bezpieczeństwa (Safety Stock);

- Produkcja mieszana: MTO (Make to Order) z zachowaniem pokrycia zapasów (Stock Days of Coverage);

Na żywym środowisku aplikacji do planowania pokażemy jak radzić sobie z wybranymi zmianami w harmonogramach produkcji w następujących przypadkach biznesowych:

- Opóźniona dostawa surowca / komponentu

- Różnica ilościowa zamówionego i dostarczonego surowca

- Zmiana wielkości zamówienia klienta (zmiana w DELJIT)

- Zapytanie ofertowe klienta

- Operacje z wieloma produktami

- Zasoby pojemnościowe realizujące więcej niż jedną operację równocześnie

- Podział zlecenia na mniejsze, aby móc zrealizować je szybciej

- Uruchomienie zmian weekendowych

- Przekroczone moce – dodanie nowego zasobu

- Realizacja operacji w kooperacji

- Mniejsza wydajność maszyny

- Uwzględnienie harmonogramu przeglądów maszyn

- Awaria maszyny krótkotrwała

- Awaria maszyny – potrzebny serwis zewnętrzny

- Awaria narzędzia do produkcji

- Niespodziewany niedobór operatorów

- Konieczność realizacji zlecenia konkretnym terminie (audyt klienta)

- Kontrola jakości w procesie produkcyjnym

- Układanie w harmonogramie procesu tworzenia technologii i struktur materiałowych

- Start nowego projektu

- Przekroczone ograniczenia – dodanie nowego narzędzia

- Ramp up nowego projektu i zwiększająca się wydajność linii

- SoP (Start of Production) nowych produktów

- EoP (End of Production) produktów

- Zmiana komponentu w BOM (Bill of Material). Maksymalne zużycie starego komponentu przed rozpoczęciem użycia nowego

Warsztaty szkoleniowe uczą elastyczności w reagowaniu na zmiany – dostosowania harmonogramów do dynamicznie zmieniających się warunków otoczenia dostawcy motoryzacji. Pozwalają na praktyczne zastosowanie teorii ograniczeń oraz dogłębnie zrozumieć zasady planowania i harmonogramowania produkcji, dostosować działania do profilu produkcji, wolumenu produkcji i różnorodności produkowanych indeksów.

Uczestnicy otrzymują certyfikaty potwierdzające wstępne przeszkolenie w środowisku APS 4FACTORY (Siemens Opcenter APS).

Doskonalenie procesów planowania w firmie produkcyjnej istotnie wpływa na efektywność produkcji i biznesu dostawcy motoryzacji oraz jego wiarygodność jako partnera w ocenie klientów. Proponujemy udział w warsztatach jako inspirację w modelowaniu procesów w firmie oraz platformę wymiany doświadczeń wśród dostawców motoryzacji. Wszystko w celu poznania nowoczesnych metod i reguł zarządzania procesami przechodzącymi przez wiele działów oraz podniesienia efektywności zarządzania nimi z wykorzystaniem najnowszych technologii logistycznych i planistycznych.

Ostatnie rezultaty wdrożeń branżowych:

Implementacja rozwiązania APS 4FACTORY w firmie z branży meblarskiej

Rozwiązanie APS 4FACTORY usprawnia planowanie i harmonogramowanie produkcji w branży okiennej